Propilen petrokimya sanayiinin temel ürünlerinden biridir; önemli üretim prosesleri arasında:

· Buhar kraking

· Metanol-olefinler prosesi

· Olefin kraking

· Fluid katalitik kraking

· Metanol-propilen prosesi

· Metatesis (olefin dönüştürme)

· Propan dehidrojenasyon, sayılabilir

Buhar kraking, metanol-olefinler ve olefin kraking prosesleri ‘BÖLÜM 1. OLEFİNLER GRUBU’ kısmında anlatılmış, burada diğer prosesler incelenmiştir.

1. Fluid Katalitik Kraking

Buhar krakingden sonra ikinci büyük propilen üretim kaynağı akışkan katalitik kraking ünitesidir. Propilen, asıl fonksiyonu benzin üretimi olan FCC ünitesinin diğer önemli bir ürünüdür. Geleneksel rafinerilerde elde edilen propilen alkilasyon veya katalitik kondensasyon proseslerinden geçirildikten sonra benzin harmanlama bileşeni olarak kullanılır. FCC ürününde ağırlıkça %4-7 propilen (ve %1-2 kadar etilen) bulunur; dolayısıyla bu akımdaki propilenin kazanılması önemlidir. Proseste FCC ünitesinden çıkan akım propilen kazanım bölümüne gönderilir (Şekil-1).

Propilen kazanım bölümünde üç fraksiyonlama kolonuyla kurutucular ve safsızlıkların giderildiği işlemleme prosesleri vardır. Depropanizer kolonunda C3’lerden C4’ler ve daha ağır hidrokarbonlar ayrılır; C3 ve daha hafifler deetanizer kolonuna akar. Burada C2- fraksiyon ayrılarak kalan kısım bir splittere verilir. C3 Splitter tepesinden alınan propilen kurutulur ve saflaştırılarak kimyasal (veya istenirse polimer saflıkta) propilen elde edilir. Splitter dibinden propan çıkar.

2. Metanol-Propilen Prosesi

Proses sabit yataklı bir reaktörler sisteminde, zeolit bazlı katalizörlerle yapılır. Katalizörün propilen seçiciliği çok yüksektir; kok, propan ve diğer yan ürünler oluşumu çok düşüktür.

Hammadde metanol adyabatik DME reaktörüne beslenir (Şekil-2); buradaki reaksiyonda DME ve su meydana gelir, ve metanol-su-DME termodinamik dengeye ulaşılır. Reaktör akımı birinci MTP reaktörüne gönderilir; buraya aynı zamanda prosesten geri döndürülen çıkan su ve olefinler de ilave edilir.

Denge halindeki karışımdan propilene dönüşüm birinci reaktörde %99 dolayındadır; reaksiyonlar diğer üç reaktörde de devam ederek hammadde metanolün tamamının propilene dönüşmesi sağlanır.

Karışım ürün soğutulur, içerdiği gaz ürün, organik sıvılar ve su ayrılır. Gaz ürün sıkıştırılır ve içerdiği eser miktardaki su, CO2 ve DME standart yöntemlerle uzaklaştırılır. Temizlenmiş propilen gerekli saflaştırma proseslerinden sonra saf halde elde edilir. Çeşitli olefinlerin bulunduğu akımlar sentez kısmına döndürülerek hammadde olarak kullanıma alınır. Prosesten çıkan yan ürün benzindir.

3. Olefin Dönüştürme; Metatesis Prosesi

Olefin dönüşüm teknolojileriyle diğer olefinlerden hafif olefinler elde edilir. Halen uygulanmakta olan iki tür olefin dönüşüm teknolojisi vardır:

· Olefin kraking

· Metatesis

Olefin kraking teknolojisiyle etilen, propilen, C4’ler ve piroliz benzin elde edilir. (Bak. BÖLÜM 1.3.4)

Metatesis

Bir kimyasal reaksiyon aşağıdaki genel şemaya göre oluşuyorsa ‘çift bozunma’ veya ‘metatesis’ olarak adlandırılır.

A-B + C-D → A-D + C-B

Organik kimyada en önemli yeni reaksiyonlardan biri olefin ve alkin metatesis reaksiyonlarıdır. Olefin metatesis reaksiyonunda bir olefinin yarısı diğer olefinin yarısıyla yer değiştirir.

R1CH=CH2 + R2CH=CH2 → R1CH=CHR2+H2C=CH2

|

Metatesis teknolojisi propilen üretimine yöneliktir, uzun zamandan beri bilinmesine rağmen uygulanma alanı, son yıllardaki propilen talebinin artmasıyla yaygınlaşmıştır.

Propilen üretim proseslerinden biri de n-bütenler ve etilenin metatesis reaksiyonlarına sokulmasıdır (Şekil-3). Proseste n-bütenler ve etilen, safsızlıkların tutulması için bir ön yataktan geçirildikten sonra ısıtılır ve sabit yataklı katalitik metatesis reaktörüne verilir; katalizör reaksiyonu etilen ve 2-bütenden propilen meydana gelecek şekilde yönlendirirken, eşanlı olarak 1-büteni izomeri olan 2- bütene dönüştürür. Katalizör periyodik olarak üzerinde biriken az miktardaki kokun giderilmesi için sabit yataktan nitrojenle seyreltilmiş hava geçirilerek rejenere edilir.

Reaktörden çıkan ürün soğutulur ve bir kolona verilerek etilen ayrılır ve reaktöre geri döndürülür; bu fraksiyonun az bir kısmı metan, etan gibi hafif safsızlıkların uzaklaştırılması için atılır. Etilen kolonunun dibi propilen kolonuna beslenir, ayrılan bütenler reaktöre resaykıl edilir, bütanlar, izobütilen ve ağırlar atılır. Propilen kolonunun tepesinden polimer saflık derecesinde propilen elde edilir. Reaksiyonda bütenlerin propilene dönüşümü %90’ın üstündedir.

Hammadde olarak kullanılan etilen ve bütenler buhar kraking ünitesinden, diğer rafineri ünitelerinden veya etilen dimerizasyondan sağlanır. Proseste propilen verimi ağırlıkça %98 dolayındadır.

4. Propan Dehidrojenasyon

Propanın dehidrasyonuyla propilen elde edilmesi özellikle 1990 yılından sonra artan propilen talebini karşılamada önemli bir üretim kaynağı olmuştur.

Şekil-4: Propandan dehidrojenasyon reaksiyonuyla propilen üretimi

Tipik bir propan-propilen dehidrojenasyon prosesi Şekil-4’de görülmektedir. Proseste propan, katalizör (platin veya alumina) içeren adyabatik dehidrojenasyon reaktörüne (genellikle dört adet) verilir. Katalizör sürekli rejenere edilerek aktivitesi korunur.

Reaktör akımı sıkıştırılır ve hidrojenin uzaklaştırılması için kriyojenik separatöre gönderilir; ayrılan hidrojen geri kazanılır ve resaykıl edilir. Propilen, reaksiyona girmemiş propan ve bazı yan ürünleri içeren karışım, dienler ve asetilenlerin uzaklaştırılması için seçici hidrojenasyon prosesine verilir.

Seçici hidrojenasyon reaksiyonlarında dienler ve asetilenler mono olefinlere (etilen ve propilen) dönüşür. Hidrojenleme seçici olmazsa reaksiyonlar etan ve propana, yani parafinlere kadar devam eder. Propilen/propan akımı son olarak C3 splitterden geçirilerek propan ve propilen ayrılır; propan reaktöre resaykıl edilir ve propilen ürün olarak alınır; verim ağırlıkça %85 dolayındadır. Proseste oluşan etilen çok azdır ve diğer yan ürünlerle (hidrojen gibi) beraber yakıt akımına verilir; prosesten elde edilen tek ürün propilendir.

Diğer Bazı Prosesler

Gaz Oil Katalitik Kraking: Etilen buhar kraking ünitesinden elde edilen propilen polipropilen üretimine uygun saflıktadır. Rafineri fluid katalitik kraking (FCC) ünitesinden çıkan propan/propilen akımları %60 kadar propilen içerir; bu akım distillenerek kimyasal saflıkta propilen elde propilen elde edilir.

Deep Katalitik Kraking: Deep katalitik kraking prosesi fluid katalitik kraking prosesine benzer; farkı çalışma koşullarıdır. Bu prosesle propilen verimi %20 daha fazla olur. Bu teknoloji rafinerilere yönelik bir prosestir.

Fischer-Tropsch Sentezi: Sentez gazından genel alken sentezi ve propilen sentezi reaksiyonları:

n CO + 2n H2 ® CnH2n + n H2O

3 CO + 6 H2 ® C3H6 + 3 H2O

2. ÜRÜNLER

Propilen, C3H6

| |||

Görünüş

|

Erime nok., 0C

|

-185.2

| |

Molekül ağ, g/mol.

|

42.08

|

Kaynama nok., 0C

|

-47.6

|

Yoğunluk, g/cm3

|

0.610

| ||

Propilen ürünler zincirinde verilen epoksi reçineler, polikarbonatlar, ABS, SAN, NBR, akrilik fiberler, polipropilen ‘3. POLİMER ÜNİTELERİ’ bölümünde incelenmiştir.

1. Kümen Zinciri (Bak. BÖLÜM 2.1.2)

2. İzopropil Alkol

İzopropil alkol propilenin, kuvvetli asit katalizörle indirekt hidrasyonuyla veya heterojen polimerik asit katalizörle doğrudan hidrasyonuyla elde edilir. (Diğer bir proses asetonun doğrudan katalitik indirgenme reaksiyonuyla elde edilmesidir.)

İzopropil alkolün solvent gücü çok yüksek olduğundan kullanım alanları oldukça geniştir. Endüstride önemli bir proses solventidir, kaplama maddeleri ve boya üretiminde, temizleme ve kurutmada, farmasetikler ve kozmetiklerin hazırlanmasında, tıpta antiseptikler ve ilk yardım gibi çeşitli amaçlarla kullanılır.

İzopropil alkol (İzopropanaol, Dimetilkarbinol), (CH3)2CH OH

| |||

Görünüş

|

renksiz, sıvı

|

Erime nok., 0C

|

-89

|

Molekül ağ, g/mol.

|

60.10

|

Kaynama nok., 0C

|

108

|

Yoğunluk, g/cm3

|

0.8041

|

Çözünürlük, suda

|

çözünür

|

Alevlenme nok. 0C

|

35

| ||

3. Akrilonitril

1960 yıllarında üretilen akrilonitrilin hemen tamamı hidrojen siyanürlü ortamda asetilenden elde edilirdi 1970 yılında geliştirilen yeni bir teknolojiyle (Sohio) kimyasal saflıktaki propilenin amoksidasyon reaksiyonuyla üretilmeye başlandı; proses propilen, amonyak ve oksijenin yüksek sıcaklıklardaki reaksiyonuna dayanır. Bugün akrilonitril üretiminin %90’dan fazlası bu prosesle üretilmektedir.

Propilenin doğrudan amoksidasyonu (oksidatif aminasyon):

Diğer akrilonitril üretim prosesi 1998 yılında BP Chemicals tarafından geliştirilen propandan akrilonitril üretimidir; Bu proses amoksidasyon prosesine kıyasla bazı avantaları vardır; bunlar arasında, %30 dolayında daha ekonomik olması, yan ürünlerin daha az olması ve akrilonitril yanında değerli başka ürünlerin de elde edilebilmesi sayılabilir.

Amoksidasyon prosesinde propilen (kimyasal-saflıktaki) ve susuz amonyak (gübre-saflıkta) katalitik akışkan yatak reaktöre beslenir. Katalizör molibden, bizmut ve fosfor bazlıdır; akrilonitril verimi %70 dolayındadır.

Proses yüksek sıcaklıkta (399 0C–510 0C) ve düşük basınçta (sırasıyla 1 ve 2 atmosfer) yapılır. Reaksiyon ekzotermiktir, çıkan ısının alınması reaktör tüpleri etrafından soğutma suyu geçirilerek sağlanır ve aynı zamanda yüksek basınçlı buhar elde edilir. Reaktör akımı yıkanır ve bir absorberde nötralleştirilerek reaksiyona girmemiş amonyak uzaklaştırılır. Sulu çözeltiden organik ürün çekilir, yan ürün olan hidrojen siyanür fraksiyonlayarak ayrılır. Organik üründeki akrilonitril ve asetonitril (yan ürün) azeotropik veya ekstraktif distilasyonla birbirinden ayrılır.

Prosesin temel yan ürünleri olan hidrojen siyanür ve asetonitril, diğer bazı kimyasal reaksiyonlarda kullanılan değerli ara ürünlerdir; hidrojen siyanür, örneğin metil metakrilat üretiminde kullanılır.

Akrilonitril (Vinilsiyanür), H2C=CHCN

| |||

Görünüş

|

renksiz, sıvı

|

Erime nok., 0C

|

-84

|

Molekül ağ, g/mol.

|

53.06

|

Kaynama nok., 0C

|

77

|

Yoğunluk, g/cm3

|

0.800

|

Çözünürlük, suda

|

çözünmez

|

Alevlenme nok. 0C

|

-1

| ||

Akrilonitril temel olarak sentetik polimerlerin üretiminde kullanılır; özellikle, akrilik fiberler, naylon ve sentetik kauçuk çok üretilen polimerlerdir.

4. Polipropilen (Bak. BÖLÜM 3.2.2)

5. Propilen Oksit

Propilen oksit toksik ve alevlenebilir bir bileşiktir; üretimi iki yöntemle yapılabilir:

· Klorhidrin prosesi

· Peroksidasyon prosesi

Klorhidrin Prosesi

Propilen oksit 1969 yılına kadar propilenin sulu ortamda klor gazıyla reaksiyonuna dayanan klorhidrin prosesiyle üretildi. Prosesin dezavantajları fazla miktarda klor gerektirmesi (dolayısıyla pahalı bir proses olması), büyük miktarlarda klorlu su çıkması ve kalsiyum klorür atığıdır.

Klorhidrin prosesinde (Şekil-3.5) propilen, su ve klor 50 0C dolayındaki bir kolona verilir. Klor suda çözünerek hidroklorik ve hipokloröz asitleri meydana getirir; hipokloröz asitin propilenle reaksiyonu propilen klorhidrin oluşturur.

Reaksiyonun temel yan ürünü olan propilen diklorür miktarının minimum olması için klorhidrin konsantrasyonu düşük tutulur. Reaksiyona girmemiş propilen kostikle çekilir ve kolona geri döndürülür.

Proseste klorlayıcı olarak tersiyer bütil hipoklorür de kullanılabilir; bu durumda oluşan atık salamura çözeltisi elektrolizle klor ve kostiğe dönüştürülür. Prosesin son aşamasında propilen klorhidrin ara bileşiği buharla ısıtılır ve %10’luk kireç sütüyle karıştırılır; reaksiyon ürünleri propilen oksit gazı ve atık kalsiyum klorürdür. Propilen oksit yoğunlaştırılır ve distillenerek saflaştırılır.

Peroksidasyon Prosesi

Peroksidasyon prosesiyle propilen oksit üretimi 1970’lerde popüler bir proses oldu ve halen üretilmekte olan propilen oksitin yarısında bu proses kullanılmaktadır.

Proseste önce etilbenzen veya izobütan gibi bir hidrokarbon oksijenle oksitlenerek tersiyer veya sekonder hidroperoksitler elde edilir (Şekil-7); bu hidroperoksitler propilenle reaksiyona sokularak propilen oksite dönüştürülür. Verim %80-90 aralığında değişir. Prosesin her iki aşamasında da katalizör kullanılır; molibden naftenat gibi homojen bir katalizör, veya tungsten, vanadyum, molibden heterojen katalizörler başarıyla kullanılmaktadır.

Peroksidasyon:

Epoksidasyon:

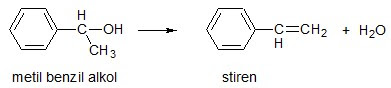

Prosesin yan ürünü bir alkoldür (metilbenzil alkol, t-bütil alkol gibi). Bazı hallerde yan ürünler benzin katkı maddesi olarak kullanılır veya alkilasyon reaksiyonlarında yararlanılır; veya metilbenzil alkol dehidrasyonla stirene dönüştürülebilir.

Dehidrasyon:

Propilen oksit (2,3-Epoksipropan, 2-Metiloksiran), C3H6O

| |||

Görünüş

|

berrak, sıvı

|

Erime nok., 0C

|

-112

|

Molekül ağ, g/mol.

|

58.02

|

Kaynama nok., 0C

|

34

|

Yoğunluk, g/cm3

|

0.830

|

Çözünürlük, suda

|

çözünür

|

Alevlenme nok. 0C

|

70

| ||

a. Propilen Glikol

Propilen glikol propilen oksitin doğrudan hidrasyonuyla üretilir; proses etilen glikol prosesine benzer. (Detaylar için, Bak. BÖLÜM 1.1.1-2)

Propilen glikol doymamış poliester reçinelerin üretiminde kullanılan bir monomerdir; bu tür reçineler kayık ve otomobil kasalarının ve çeşitli plastik gereçler yapımında kullanılır.

Propilen glikolün önemli bir kullanım alanı da polipropilen glikol üretimidir; bu madde bir polieterdir ve yüksek molekül ağırlıklı poliüretan köpüklerin elde edilmesinde kullanılan bir ara maddedir. Geniş bir kullanım alanı olan bu köpükler esnek veya sert olabilir; otomobillerde koltuklar, çeşitli mobilyalar, yataklar ve halı gibi çok değişik ürün yapımına elverişli ürünlerdir. Değişik kullanım alanları arasında tıp, kozmetik, yiyecek ve tütün üretimlerinde nemlendirici, bazı meyve sularında tatlandırıcı, yiyecek renklendiricilerde çözücü, v.s. sayılabilir.

Propilen glikol (Metiletil glikol) , CH3CHOHCH2OH

| |||

Görünüş

|

renksiz, sıvı

|

Erime nok., 0C

|

-59

|

Molekül ağ, g/mol.

|

76.10

|

Kaynama nok., 0C

|

187

|

Yoğunluk, g/cm3

|

1.0381

|

Çözünürlük, suda

|

çözünür

|

Alevlenme nok. 0C

|

130

| ||

b. Glikol Eterler (Bak. Bak. BÖLÜM 1.1.1-2)

6. Akrilik Asit

Akrilik asit (veya 2-propenoik asit) renksiz ve özel kokulu, korozif bir karboksilik asittir; propilenin gaz fazında ve katalizörlü ortamda oksidasyonuyla elde edilir. Reaksiyonlar iki aşamalıdır; önce akrolein, sonra da akrilik asit oluşur.

Üretim teknolojisine, katalizöre ve reaksiyon koşullarına bağlı olarak %90 kadar verim elde edilebilir; örneğin,

· Propilenin akrilonitrile dönüştürüldüğü birinci aşama bizmut molibdat katalizör ve 370 0C dolayında,

· Akroleinin oksitlenerek akrilik asite dönüştüğü ikinci aşama reaksiyonlar molibden vanadyum oksit katalizör ile ve 270 0C dolayında yapılır.

Üretilen ham akrilik asit soğutulur (80 0C), suda absorblatılır ve uygun bir çözücüyle ekstrakt edilerek çekilir; saflaştırılır ve polimerleşmemesi için bir inhibitör katılarak depolanır.

Akrilik asit ve esterleri çeşitli plastikler, yer karosu parlatıcıları ve boyalar gibi çok çeşitli alanlarda kullanılır.

Akrilik Asit (Propenoik Asit) , C3H4O2

| |||

Görünüş

|

renksiz, sıvı

|

Erime nok., 0C

|

12

|

Molekül ağ, g/mol.

|

72.06

|

Kaynama nok., 0C

|

139

|

Yoğunluk, g/cm3

|

1.06

|

Çözünürlük, suda

| |

Alevlenme nok. 0C

|

46

| ||

7. Allil Klorür Zinciri

Allil klorür termoset reçinelerde, farmasetikler (ilaç) ve pestisidler (böçek ilaçları) üretiminde kullanılır; ayrıca iyi bir alkilasyon bileşiğidir.

Allil klorür (veya 3-kloropropen) çok toksik ve kolay alevlenebilen renksiz bir maddedir. Allil klorür propilenin (fazlası) klor gazıyla yüksek sıcaklıkta (480-500 0C) reaksiyona sokulmasıyla elde edilir.

Klorinasyon reaktöründen çıkan ve distilasyon kolonuna verilen akım allil klorür yanında hidrojen klorür ve reaksiyona girmemiş propilen içerir. Kolonunun tepesinden hidrojen klorür (saflaştırılır veya suda absorblatılır) alınır, dip ürün tekrar distillenerek propilen ayrılır; Ayrılan propilen takviye propilenle karıştırılır, bir ısı değiştiricide ısıtılır ve reaktöre verilir. Üçüncü kolonda hafif ürünler ayrıldıktan sonra son kolonda allil klorür saf olarak elde edilir. Kolon dibi ağır (kalıntı) ürünlerdir.

Allil klorür (3-Kloropropen-1) , C3H5Cl

| |||

Görünüş

|

sarı, sıvı

|

Erime nok., 0C

|

-135

|

Molekül ağ, g/mol.

|

76.53

|

Kaynama nok., 0C

|

45

|

Yoğunluk, g/cm3

|

0.94

|

Çözünürlük, suda

|

çözünmez

|

Alevlenme nok. 0C

|

-32

| ||

a. Epiklorohidrin

Epiklorohidrin kloroform kokuludur, renksizdir ve sıvı bir bileşiktir. Çeşitli sentetik maddelerin üretiminde kullanılır; örneğin, epoksi reçineler, gliserin, elastomerler, kağıt endüstrisi reçineleri, polieter kauçuklar ve stabilizörler gibi. Epiklorohidrin allil klorür, klor, su ve kireç sütüyle, iki aşamalı bir prosesle elde edilir.

Allil klorür sirkülasyon sistemi yoluyla klorohidroksilasyon reaktörüne verilir. Sirkülasyon sistemi, su, kireç sütü, klor gazı ve allil klorürü karışımının pH ayarlamasının yapıldığı, reaktörde dikloropropanollerin gerekli konsantrasyonda tutulmasını sağlayan bir ünitedir.

Epiklorohidrin (1-Kloro-2,3-epoksipropan), C3H5ClO

| |||

Görünüş

|

renksiz, sıvı

|

Erime nok., 0C

|

-26

|

Molekül ağ, g/mol.

|

92.52

|

Kaynama nok., 0C

|

117

|

Yoğunluk, g/cm3

|

1.1812

|

Çözünürlük, suda

|

çok az

|

Alevlenme nok. 0C

|

33.9

| ||

Reaktör ürünü, dikloropropanoller dehidroklorinasyon ve epiklorohidrin stripping kolonuna beslenir; epiklorohidrin düşük basınçta buharla çekilerek alınır. Ürün ham epiklorohidrindir (yaklaşık %85’lik); buradan su giderme ve saflaştırma proseslerine alınır.