Karışımları bileşenlerine ayırma işlemleri iki sınıfta

toplanır. Birincisi difüzyonal işlemleridir; bunlar, faz değişiklikleri veya

bir fazdan diğer bir faza madde taşınmasıyla ilgilidir. Kütle transferi

konusunda bu tip işlemler ayrıntılı olarak incelenmiştir. İkinci sınıftaki

işlemler mekanik ayırmalardır; katı tanecikler veya sıvı damlacıkların

ayrılmasında kullanılan yöntemleri kapsar.

Mekanik ayırmalar heterojen karışımlara uygulanır, homojen

karışımlar için bir anlam taşımaz. Heterojen ve homojen karışımlar arasında yer

alan kolloidal maddeler ( 0.1 mikron) bu kısımda anlatılacak yöntemlerle

ayrılamaz. Mekanik ayırma teknikleri, tanecikler arasındaki büyüklük, şekil

veya yoğunluk farklarına dayanır; gazlardan katıların, gazlardan sıvı

damlacıklarının, katılardan katıların, sıvılardan katıların ayrılması işlemleri

değişik ayırma metotlarıyla gerçekleştirilebilir. Tanecik büyüklüğü 0.1

mikrondan fazla olmalıdır. Mekanik ayırma genel olarak iki grupta toplanır;

eleme, süzme.

Özel durumlarda, maddenin elektrik veya magnetik

özelliklerinden yararlanılan başka ayırma yöntemleri de vardır, ancak burada

sadece eleme ve süzme konuları üzerinde durulacaktır.

ELEME

Eleme işlemi, taneciklerin sadece büyüklüğüne dayanan bir

ayırma yöntemidir. Endüstriyel uygulamada katı tanecikler uygun bir elek

üzerine konulur, elenir ve alttan alınan "ince"ler ayrılır; üste

kalanlar istenilen tane büyüklüğü şartnamesine uygun olmayan kısımdır. Tek bir

elek kullanıldığında sadece iki fraksiyon elde edilir. Amaca uygun olarak çoğu

kez bir elek serisi tercih edilir. Eleme "ıslak" veya "kuru" yapılabilir.

Burada kuru eleme işlemi incelenmiştir.

Endüstriyel elekler, metal çubuklar, delikli metal levhalar,

örgü tel kumaş doku veya ipek doku gibi malzemelerden yapılır. Bu amaçla

kullanılan metaller çelik, paslanmaz çelik, bronz, bakır, nikel ve moneldir.

Örgü eleklerin mesh büyüklükleri 4 ten 400 meshe kadar değişir.

Şekil-14: Çeşitli elek hareketleri;(a) yatay düzlemde dönme, (b) dikey

düzlemde dönme, (c) bir uçta dönme, diğerinde çalkalanma, (d) çalkalanma, (e)

mekanik titreşim, (f) elektriksel titreşim

Elek Tipleri

Eleklerin çoğunda tanecikler elek açıklığından gravite

(ağırlık) etkisiyle düşerler (bazı dizaynlarda fırça veya santrifüj kuvvetten

yararlanılır). Kaba tanecikler daha ağır

olduklarından sabit bir yüzeyde, büyük

açıklıklardan çabukça geçerler. İnce taneciklerin uygun deliklerden geçebilmeleri

için eleme yüzeyinin çalkalanması gerekir. Çalkalanma işleminde uygulanan en

yaygın yöntemler, silindirik bir eleğin yatay bir eksen etrafında döndürülmesi

veya düz bir eleğin çalkalanması, döndürülmesi, mekanik veya elektriksel

etkilerle titreştirilmesidir. Şekil-14 te tipik elek hareketleri görülmektedir.

Bu tip sistemler eğimli sabit bir iskelet içine paralel

metal çubuklar yerleştirilerek hazırlanır. Birincil kırıcılardan çıkan

malzemeler gibi kaba tanecikler ızgaranın üst kısmından girer, kalınlar eğim

boyunca çubuklar üzerinde yuvarlanıp düşerken, ızgara aralıklarından geçebilecek

iriliktekiler alta geçer ve bir kapta toplanır.

Sabit eğimli örgülü-metal elekler de aynı şekilde çalışır;

bunlar, 1/2-4 inç büyüklüğündeki taneciklerin ayrılmasında kullanılır.

Döner Elekler

Eleklerin çoğunda önce kaba taneler sonra inceler ayrılır.

Bu durum Şekil-15 teki döner-düz elekte görülmektedir. Bu tip makinelerde

birkaç donanım bulunur; elekler birbiri üzerine yerleştirilmiş ve bir kasa

içine konulmuştur. En kaba (geniş delikli) elek en üstte, en incesi (dar

delikli) en alttadır; üstten alta doğru birkaç fraksiyonun ayrılabileceği uygun

boşaltma kanalları vardır. Elenecek karışım üst eleğe konulur, taneciklerin

deliklere rastlaması için elekler ve kasa döndürülür. Şekil-15(a), yatayla

16-30 derece açı yapan, 15(b) yatay bir döner eleği göstermektedir. Açılı

eleklerin dönme hızı 600-1800 rpm, motor büyüklüğü 3 hp dır.

Şekil-15: Döner elekler; (a) ağır iş yapan dikey dönmeli, açılı,

(b) yatay dönmeli, elek tipleri

Titreşen Elekler

Küçük genliklerle titreşen eleklerde titreşim mekanik veya

elektriksel olarak sağlanır. Mekanik titreşimler, yüksek hızlı eksantriklerden

kasaya, kasadan da eleklere geçirilir. Elektrik titreşimleri ağır-iş

selenoidlerinden alınır; kasaya veya doğrudan eleklere geçirilir. Şekil-16 da

doğrudan titreştirilen bir ünite görülmektedir. Titreşimli eleklerde üçten

fazla elek kullanılmaz; dakikada 1800-3600 titreşim uygulanır.

Şekil-16: Elektrikle titreşen bir elek

SÜZME

(FİLTRASYON)

Katıların sıvılardan ayrılması ile ilgili genel sorunlar,

katıların karakterine ve karışımda bulunan katı-sıvı oranına bağlı olarak,

farklı işlemlerle çözümlenir. Katının miktarı sıvıya oranla oldukça azsa işleme

süzme (filtrasyon) adı verilir. Süspansiyon durumunda olan katının yüzdesi

yükseldikçe, işlem ya sıkıştırma (presleme) veya santrifüjleme ile

gerçekleştirilebilir. Uzaklaştırılması istenilen katının miktarı çok fazla ve

katı parçacıkları da çok küçük ise yine santrifüje baş vurulur. Süzme diye

adlandırılan işlem, katıların sıvılardan ayrılmasını sağlayan diğer işlemlerden

daha fazla önem taşır. Konunun karakteristik yanı, kullanılan cihazların hemen

hemen tümünün endüstriyel uygulamalara dayanılarak geliştirilmiş olması ve

teori ile fazla bir bağlantısı bulunmamasıdır.

Bu bölümde önemli süzgeç tiplerinin yapılışları açıklanacak

ve bir kısım süzme işleminin genel özellikleri üzerinde durulacaktır. Ayrıca,

santrifüj cihazları ile ilgili açıklamalar yapılarak kısaca teorisine

değinilecektir. Süzme teorisi ilgili oldukça fazla matematik bağıntılar

kurulmuş olmasına rağmen, mevcut teorilerin endüstriyel problemlere

uygulanmaları hala karmaşıktır. Bunun başlıca sebebi, süzülmesi istenilen katı

parçacıkların büyüklükleri, şekilleri ve özelliklerinin kesinlikle saptanabilme

zorluğudur; bunlar bir an için tespit olunsa bile, bir diğer partiye ve günden

güne değişir.

Filtrelerin

Sınıflandırılması

Çok çeşitli süzme cihazları vardır, bu nedenle bilinen

süzgeç tiplerini kapsamına alacak basit bir sınıflamanın yapılması zordur.

Aşağıdaki sınıflama, tam olmamakla beraber en önemli süzgeç tiplerini kapsar.

- Kum

filtreleri, (a) açık, (b) basınçlı

- Filtrepresler,

(a) hücreli, (b) plaka ve çerçeveli, yıkamalı (açık boşalımlı tip),

yıkamasız (kapalı boşalımlı tip)

- Levha

yapılı filtreler, (a) moore, (b) kelly, (c) sweetland

- Döner

devamlı filtreler, (a) silindirik, (b) tabaka yapılı, (c) üstten beslemeli

- santrifüjlü,

filtreler

1. Kum Filtreleri

En basit süzgeç tipidir; alt kısmı deliklidir ve gevşek bir

şekilde kumla doldurulmuştur, tahtadan yapılır ve bir fıçı şeklindedir. Bu tip

filtreler uzun zamandan beri kullanılmaktadır. Bugün kum filtreleri, daha

belirli ve standart bir şekil almıştır. Bunlar özellikle sıvılar içerisinde

bulunan az miktardaki katıların uzaklaştırılmasında kullanılırlar. Bu gibi

durumlarda minimum bir yatırım ve gider karşılığı çok büyük hacimde sıvı

süzülebilir.

Şekil-17, buhar kazanlarına verilecek veya benzer amaçlarla

kullanılacak suların süzülmesinde yararlanılan basınçlı bir kum filtresini

göstermektedir. Filtre tankının dibinde, ya ikinci bir tabana oturtulmuş veya

çok katlı bir yatağa sağlam bir şekilde bağlanmış, çok sayıda süzme başlıkları

vardır.

Başlıklar pirinçten yapılmıştır ve yan yüzeylerinde dar

yarıklar bulunur. Süzgeçlerin üzerinde birkaç santimetre yükseklikte, orta

büyüklükte, çakıl taşları veya taş kırıkları vardır. Bunun üzerinde ise, asıl

filtreyi oluşturan kum yer alır. Kum tabakasının kalınlığı 0.6-1.2 m arasında

olabilir. Süzme işlemi sırasında süzülmesi istenilen su, kum yatağının su akımı

tarafından karıştırılmasını önlemek amacıyla, kum tabakasının üstündeki bir

dağıtma levhasına gönderilir. Su, alt kısımdaki süzgeci geçerek dipte birikir

ve buradan dışarı alınır. Sıvı içerisindeki katı parçacıklar (çökeltiler),

süzmeyi yavaşlatacak şekilde bir tıkanmaya sebep olursa, ters yıkama yapılarak

parçacıklar kumdan uzaklaştırılır; işlem, yıkama suyunu süzgecin altına

göndermek ve bu suyun, aşağıdan yukarıya doğru yükselmesini ve esas giriş

borusundan dışarı çıkmasını sağlayarak uygulanır. Bu şekilde ele geçen su, bir

işe yaramayan atık sudur. Bu tip kum filtreleri sadece, yukarıda açıklanması

yapılan ters yıkama ile kumdan uzaklaştırılmaları mümkün olan katı

parçacıkların (çözeltilerin) süzülmeleri için kullanılır. Jelatin yapısında

olan veya kum taneciklerinin etrafını bir tabaka halinde saran ve ters yıkama

ile uzaklaştırılmaları mümkün olmayan katı parçacıkların sıvıdan

uzaklaştırılmaları için kum filtreler uygun değildir. Basınçlı kum

filtrelerinin boru bağlantıları standardize edilmiştir (Şekil-18).

Buhar kazanları için besleme suyu sağlayan orta büyüklükte

bir kum filtresinin kapasitesi, 8-16 litre/m2 süzme yüzeyi alanı x

dakikadır. Çok büyük hacimde suyun süzülmesi için, çok sayıda basınçlı kum

filtresine gereksinim vardır. Bu nedenle açık veya hızlı süzen kum filtresi

denilen diğer bir tip filtre geliştirilmiştir. Çalışma şekli genel olarak

Şekil-17 de gösterildiği gibidir; ancak kum, kapalı bir şekilde yapılmış

basınçlı tank yerine üstleri açık ve betondan yapılmış tanklar içerisinde

bulunur. Bu tip filtreler daha çok şehir sularının süzülmesi için kullanılır.

Ayrıca kağıt fabrikaları çok büyük hacimlerde berrak suya ihtiyaç duyarlar ve

bu gibi yerlerde de üzerleri açık kum filtrelerinin kullanımları uygun olur.

Şekil-18: Basınçlı kum filtresi

boru bağlantıları

Koagulantların

(Pıhtılaştırıcılar) Kullanılması

Uzaklaştırılması istenilen madde miktarının çok az veya

taneciklerin çok ufak olması gibi durumlarda, kum filtreleri yeterli olmaz.

Organik maddelerin bulunduğu işlemlerde, kullanılan sudan ileri gelen

bakteriyel enfeksiyon meydana gelebilir; bu amaçla kullanılan sular kum

filtrelerinden süzülerek bakterilerden kurtarılamaz. Böyle bir durumla karşılaşıldığında,

süzmeden önce, su içine bir koagulantın ilave edilmesi ve bir müddet

bekledikten sonra süzülmenin yapılması uygun olur. Koagulant ya demir(3) sülfat

veya alüminyum sülfattır. Her iki tuz da suda hidroliz olarak demir ve

alüminyum hidroksit yumaklar meydana getirirler. Bu yumaklar süspansiyon halinde katı

parçacıkları ve hatta bakterileri absorblar. Oluşan ve bir kısım maddeleri

absorblayan bu yumaklar, bir kum filtresi ile, süzülür.

2.

Basınçlı Süzgeçler (Filtrepresler)

Filtrelerin en eski standart yapım şekli filtrepreslerdir.

Bunların binlercesi endüstride kullanılmakta olup, çok değişik tipleri vardır;

fakat bu değişiklikler, özellikleri üzerinde pek az etki yapar. Bu filtrelerin

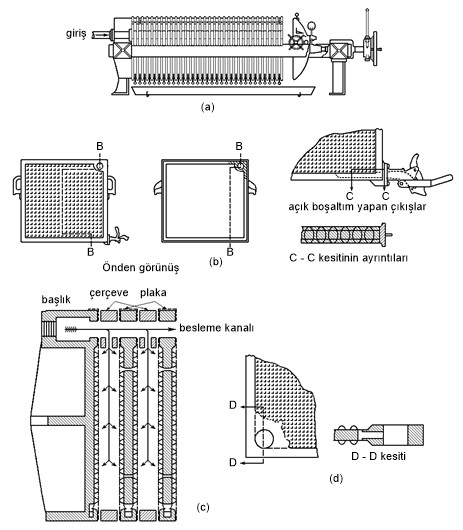

en önemli iki tipi: (a) hücreli filtreler, (b) plaka ve çerçeveli filtrelerdir.

Hücreli Filtreler

Filtrepreslerin en basit ve en ucuz tipidir. Hücreyi meydana

getiren bir levhanın önden görünüşü, Şekil-19(a) da verilmiştir. Şekilde MM

doğrusu ile gösterilen kısma ait tipik bir kesit yapısı, Şekil-19(b) de verilmiştir.

Esas dış görünüş, Şekil-19(a) daki plaka ve çerçeveli filtrepres ile aynıdır.

Dökme demirden yapılmış ağır ve sabit başlık, uygun bir çerçeveye oturtulmuştur

ve üzerine gerekli boru bağlantıları bulunur. Bu başlıktan çıkan iki yatay

çubuk, cihazın diğer ucundaki çerçeveye bağlanır. Bunlar AA kulpları yardımıyla

plakaları taşırlar.

Plakalar genel olarak dökme demirden yapılır; uzunluğu 3-90

cm (çapraz olarak) ve kalınlığı 12 mm kadardır. Dış kenarlar esas plaka

gövdesinden 10-25 mm yükseklikte bulunur. Plakalar kare veya daire şeklinde

olabilir. Her plakanın merkezinde bir delik vardır ve beslemenin yapılmış

olduğu başlık ile bağlantılıdır. Herbir plakanın üzerine, plakanın merkezindeki

delik kadar büyüklükte bir delik açılmış olan süzgeç bezi geçirilir. Süzgeç

bezi plaka üzerine bilezikler yardımı ile bağlanır; bilezikler birbirlerine ya

vidalanırlar veya geçme yoluyla kilitlenirler. Bunlar kumaşı aşağı doğru

çekerek gererler ve kumaşın (yaklaşık olarak Şekil-19(b) de gösterilene benzer)

plaka etrafında şekillenmesini sağlarlar.

Tüm plakalar kumaşla kaplandıktan sonra, hemen arkasına ağır

bir artçı plaka yerleştirilir. Plakalar, bir hidrolik basınç cihazı veya ağır

bir vida yardımıyla sıkılarak biraraya getirilirler.

Süzgeç kumaşı, birbirine komşu olan plakaların kenarları

arasında, conta vazifesi görür. Süzülmesi istenilen madde, bir pompa ile süzgeç

başlığının merkezindeki kanala gönderilir ve süzgeç bezlerinin arasındaki bütün

boşlukları doldurur.

Madde pompalanmaya devam edildiğinde, süzgeç bezini geçer ve

plakalar üzerindeki oluklardan aşağıya doğru akar, plakaların alt kısmına

açılmış deliklerden geçer ve çıkış bağlantılarına girer. Dışarı çıkışlar genel

olarak açık bir oluğa boşalır. Basınç altındaki süzgeç bezi, Şekil-19(b) de

gösterildiği gibi, plakaların yüzeyi üzerine doğru itilir.

Yükseltilmiş kenarların arasında meydana gelen boşluk,

süzgeç bezi üzerinde toplanan katı parçacıkların oluşturduğu kek tarafından

doldurulur. Kekin kalınlığı, yükseltilmiş kenarların yüksekliği ile sınırlanmıştır.

Plakalar arasındaki boşluğu dolduracak kadar kek oluştuğunda, plakaları

sıkıştıran vida gevşetilir, art plaka, taşıma çubukları üzerinde geri çekilir

ve plakalar yerlerinden çıkarılarak kekten temizlenir.

Hücreli filtrelerin çok değişik tipleri vardır. Besleme,

merkezdeki kanal yerine bir yan kanal yolu ile yapılabilir. Boşalma

bağlantıları açık bir oluk yerine kapalı bir boruya verilebilir. Bu

değişikliklerin hiçbiri çalışma ilkelerini etkilemez. Kekin süzgeç bezi üzerinden tamamen alınması

oldukça zordur ve en önemli konu, süzgeç bezlerinde meydana gelen aşınmanın

fazla olmasıdır.

Şekil-19: Hücreli filtreprese ait

bir plakanın, (b) plakanın MM nin, görünüşü

Plaka ve Çerçeveli

Basınçlı Süzgeçler

Filtrepreslerin çok kullanışlı ve geniş bir kullanım alanına

sahip olan şekli, plaka ve çerçeveli (bazan yüz-yüze plaka da denir)

filtrepreslerdir (Şekil-20a).

Plaka ve çerçeveli süzgeç, kenarları biraz yükseltilmiş

plakalar ve içleri boş çerçevelerden oluşur; malzemeler, hücreli

filtrelerdekine benzer yapıda biraraya getirilmişlerdir. Bu tip bir

filtrepresin kuruluşu sırasında her plakanın yüzü süzgeç bezi ile kaplanır,

fakat çerçeveler kaplanmaz. Süzgeç bezleri üzerine de, plaka ve çerçevelerdeki

bağlantılara uygun delikler bulunur; plaka ve çerçeveler bir araya

getirildiklerinde, bu delikler bir uçtan diğer uca uzanan kapalı kanallar

oluştururlar ve sabit başlıktaki kanala bağlanırlar. Açık olarak görünen kanal

sadece çerçevenin içerisine açıktır, plaka üzerinde böyle bir delik yoktur.

Plakaların alt kısmında, plaka yüzeylerini çıkış musluklarına bağlayan delikler

bulunur. Süzüntünün filtre dışına çıkışı Şekil-20(b) de ayrıntılı bir şekilde

gösterilmiştir. Süzülmesi istenilen madde besleme kanalı yoluyla filtreye pompalandığında

önce bütün çerçeveleri doldurur. Besleme pompası madde göndermeye devam eder ve

basınç artarsa süzüntü süzgeç bezini geçer ve plakaların yüzeyinden aşağıya

doğru akarak, boşalma musluklarıyla dışarı atılır.

Filtrepres çerçeveleri dolduğu zaman plaka ve çerçeveler

birbirlerinden ayrılır ve hücreli filtreler kısmında açıklandığı gibi temizleme

yapılır. Bu şekildeki bir filtrepresde yıkama yapılamaz; çerçevelerden

uzaklaştırılan kalıntıda bir miktar daha süzüntü vardır. Bu süzüntü istenilen

veya istenilmeyen bir madde olabilir.

Şekil-20(c) de görülen açık boşalım düzeni en çok

karşılaşılan süzme tipidir. Herbir plaka, gözle görülebilir bir miktardaki

süzüntüyü toplama oluğuna boşaltır. Bu nedenle, bir süzgeç bezi delinecek veya

süzüntü bulanık akacak olursa, cihazın bütününü çalışmadan alıkoymaksızın,

sadece plakaya ait musluk kapatılabilir.

Süzüntünün sıcak veya uçucu olması, veya başka nedenlerden

dolayı bu tip süzmenin uygun olmadığı koşullarda, süzüntüleri toplamak için

sisteme besleme kanalına benzer bir kanal eklenir. Bu şekildeki bir kanal

Şekil-20(d) de gösterilmektedir. Bu durumda süzüntü bulanık akacak olursa,

bunun hangi plakadan geldiğini öğrenmek mümkün değildir; bu, ancak cihazın

açılıp, tek tek plakaların kontrol edilmesi ile anlaşılabilir.

Yıkamalı Basınçlı

Filtreler

Plaka ve çerçeveli filtrepreslerin hücreli filtrepreslere

olan esas üstünlüğü, çökeltilerin yıkanabilmesidir. Yıkama yapabilen plaka ve

çerçeveli bir filtrepres Şekil-21a da, EE ile gösterilen kesiti Şekil-21b de

görülmektedir.

Şekil-21a da kanallarla olan bağlantıları yönünden

birbirinden farklı yapıda iki plaka vardır. Bu iki cins plakayı ve çerçeveyi

tanıyabilmek için, plakaların dışa gelen yan kenarlarına düğme şeklinde

çıkıntılar konur.

Filtrepresler 1-2-3-2-1-2-3- v.s., sırasını izleyecek

şekilde düzenlenir. Farklı kanalların sabit başlık ile ayrı ayrı bağlantıları

vardır. Şekil-21b, yukarıda açıklaması yapılan şekilde hazırlanmış bir

filtrepresi göstermektedir. Süzme esnasında yıkama kanalı, filtrepresin

başlığında bulunan bir valf yardımı ile kapatılır. Süzme işlemi, yıkama

yapmayan, plaka ve çerçeveli filtrepreslerde olduğu gibi yürür. Pratik yönden

limit değere ulaştığı ve iyice sıkışmış bir kek meydana geldiği zaman, besleme

akımı bağlantıları ile bütün üç düğmeli plaka çıkış muslukları kapatılır ve

yıkama kanalına su gönderilir. Yıkama kanalının, üç düğmeli plakaların her iki

yüzü ile bağlantıları vardır. Bu nedenle su, plaka ile bütün bu plakaların

yüzeyini örten süzgeç bezi arasına girer ve üç düğmeli plaka çıkış musluğu

kapatıldığı için, sadece kek içerisinden geçip, bir düğmeli plaka yüzeyi

üzerinde yukarıdan aşağıya doğru akar ve bu plakanın açık bırakılan musluğundan

dışarı çıkar. Şekil-20c ve 21b yi karşılaştırdığımız zaman yıkama suyunun,

kekin tüm kalınlığını geçtiğini görürüz. Halbuki süzme esnasında süzüntü,

sadece kek kalınlığının yarısını geçer. Kekin meydana getirdiği bu ilave

direnç, suyun üç düğmeli plakalar yüzeyinde düzgün bir şekilde dağılmasına ve

keki düzenli geçmesini sağlar. Bununla beraber yıkama işlemi, yıkama suyunun

girdiği köşe civarında daha iyi, diğer köşelerde ise daha zayıftır. Bunun bir

sonucu olarak pek çok filtrepreslerde iki yıkama kanalı bulunur; bunlar,

birbirlerine karşı köşelere yerleştirilmişlerdir. Filtrepres önce bir, sonra

diğer yıkama kanalı yolu ile yıkanır.

Yıkama yapabilen plaka ve çerçeveli filtrepres aynı zamanda

kapalı boşalımlı ise, iki ayrı boşalım kanalına sahip olmalıdır. Böylece üç

düğmeli plakalar yıkama sırasında kapatılabilirler. Bu şekildeki bir

plaka-çerçeve üçlüsü Şekil-22 de görülmektedir. Filtrepreslerde aynı zamanda

soğutma veya ısıtma yapan kanallar da bulunabilir.

Filtrepres yapımcılarının ürettikleri cihazlar

birbirlerinden oldukça farklı ayrıntılara sahiptir. Bütün bu farklılıklar yapı

yönündendir, ancak çalışma ilkeleri hemen hemen aynıdır.

Şekil-22: Kapalı boşalımlı bir plaka

ve çerçeveli filtrepresde yıkama işlemi

Filtrepreslerin

Yapıldıkları Malzemeler

Filtrepresler çoğunlukla dökme demirden, veya dökümü

yapılabilen herhangi bir metalden olabilir; dökme demir daha ekonomik bir

malzemedir. Dökme demiri aşındıran sıvıların süzülmesi halinde plaka çerçeveler

kurşun veya lastikle kaplanarak kullanılabilir. Tümüyle tahtadan yapılmış

filtrepresler de vardır. Tahtanın çarpılması veya çekmesi nedeniyle bu tip

filtrepreslerin bakımlarının çok iyi yapılması gerekir.

Süzgeç bezi yapımında kullanılan malzeme, bir cins pamuklu

dokumadır. İnce dokunmuş pamuklu kumaştan, kaba ve kalın dokunmuş bir yüzü

tüylü pamuklu kumaşa ve hatta çuval bezine kadar değişik dokumalar

kullanılabilir. Süzgeç bezinin ince olması istenilen bir özelliktir, fakat

basıncın bezi yırtacak kadar yüksek olduğu yerlerde, üzeri ince pamuklu kumaş

kaplanmış çuval bezi veya jüt kullanılır. Bazı yağların süzülmesinde, pamuklu

kumaş yerine süzgeç kağıdı uygundur. Fakat kağıt en ufak basınçlara bile

dayanamadığından, sağlam yapılı bir dokuma ile desteklenmelidir. Çok ince

tellerden örtülmüş metalik süzgeç bezleri yapılmışsa da, uygulaması oldukça

azdır; bunlar, daha çok levha yapısındaki filtrelerde kullanılırlar. Yeni

bulunan naylon, vinlon ve fiberglas gibi sentetik ipliklerden yapılan süzgeç

bezleri, pamuğa oranla kimyasal etkilere daha dayanıklıdırlar. Özel amaçlar

için çok sayıda süzgeç bezi tipi geliştirilmiştir. En yaygın kullanım alanı

olan filtrepresler dökme demirdendir.

3.

Levha Yapılı Filtreler

Filtrepresler değişik süzme işlemlerine iyi bir şekilde

uygulanabiliyorsa da fazla katı madde içeren büyük miktarlardaki sıvıların

süzülmelerinde ekonomik değildir. Ayrıca filtrepreslerde yapılan yıkama işlemi

sırasında kek içerisinde kanal oluştuğundan, az miktarda suyla yeterli bir

yıkama sağlanamaz.

Bu kısımda açıklamaları yapılacak olan filtre tipleri, ilk

önce metalurji endüstrisinde geliştirilmiştir ve yukarıdaki tiplerden daha az

işçilik ister. Ancak bunların ilk yatırım giderleri daha yüksektir ve genel

olarak karışık bir yapıya sahiptirler. Bu tip filtrelerin yapımı, filtre

levhalarının geliştirilmesi ile mümkün olabilmiştir.

Filtre Levhalarının

Yapısı

Bir filtre levhasının yapısı ve bağlantıları Şekil-23 de

gösterilmiştir. Filtre levhasının çekirdek kısmı, yuvarlak veya dikdörtgen

kesitli, kalınlığı fazla, geniş delikli ve çift kıvrımlı kaba bir tel elektir.

Bunun üzerine, çoğunlukla destekleme amacı ile daha ince dokunmuş ikinci bir

tel elek konulur, fakat bu durumda bile süzme için yeterli bir yapı elde

edilemez. Bunların dış kenarları boyunca yer alan, U şeklinde bir kesite sahip

ve hafif metalden yapılmış bir kenarlık, kaba ve ince elekleri birbirine

bağlar. Bağlama kısmına, süzüntünün uzaklaştırılması ve filtre levhasının

asılmasını sağlayan bir nipel tutturulmuştur. Filtre tabakası üzerine bir

süzgeç bezi geçirilmiştir; bu bez, tabaka kenarlarına sıkı bir şekilde

dikilmiştir ve nipel çevresini saran bir yakalıkla tutturulmuştur.

Telden örülmüş süzgeç bezi, modern filtrelerde çok

kullanılır. Basit bir şekilde örülmüş tel süzgeç bezleriyle çok ince bir yapı

elde edilemez. Çok ince örülenlerin ise yeterli dayanıklılığa sahip olmadıkları

görülür. Metalik filtreler, gevşek bir şekilde bükülmüş standart tellerden

mümkün olduğu kadar sık bir şekilde örülür. Telden yapılmış süzgeç bezleri, sıkı

bir tabaka meydana getirilecek şekilde dikilemediklerinden, yukarıda açıklanan

U kesitli bir bağlayıcı kullanılır. Metalik süzgeç bezleri Şekil-23(b) de

görülen çevresel kelepçelerle güvenli hale getirilir.

Her filtre levhası için bir gözetleme penceresi ve bir valf

bulunur. Süzüntünün bulanık geçtiği görüldüğü an valf kapatılır. Bu durum ve

filtre levhasının güvenlik altına alınması, Şekil-23(c) de görüldüğü gibi

yapılır. Süzgeç gövdesi üzerine oturtulmuş yakalık (bilezik) içerisinden geçen

nipel, başlık somunuyla sıkıştırılır.

Filtre kabuğunun iç kısmı ile nipel arası ve nipelle başlık somunu

arası, contalar yardımı ile sıkı bir şekilde bağlanır. Nipel ve boşalım borusu

arasına valflar ve gözetleme camı konulmuştur. Gözetleme camı, salmastra kutuları

(sızdırmazlık kutuları) arasında yer alır. Üst valftan, alt boşaltma valfına

uzanan bir bağlantı vardır.

Şekil-23: (a), (b) Filtre levhalarının yapılarını, (c) levhaların bağlantılarını, gösteren şematik diyagramlar

Moore Filtresi

Moore filtresi, orijinal bir levhalı filtredir; siyanür

prosesi uygulanmış maden filizlerinin süzülmeleri için geliştirilmiştir. Filtre

levhaları dikdörtgen şeklinde ve 3x4,5 m boylarındadır. Bu filtre levhalarından

birkaç tanesi (100 kadar) bir çerçeveye asılır ve boşaltım bağlantılarının

hepsi, genel bir boşaltım borusuna bağlanır. Bunların hepsine birden, filtre

sepeti adı verilir ve hareketli bir vince (kreyne) asılı durumda bulunur

(Şekil-24).

Süzülmesi istenilen madde, dikdörtgen tankların ilk sırasına

pompalanır. Filtre sepeti bu tank içerisine daldırılır; sepet boşalım borusu,

boşalım başlığına bir boru ile bağlanarak filtre levhalarına emme uygulanır.

İstenilen kalınlıkta kek oluştuğu zaman sepetin tümü ve kek (emmeyi

kesmeksizin) tanktan çıkarılır ve içerisinde yıkama çözeltisi bulunan ikinci

bir tanka doldurulur. Bir veya birkaç yıkama (derişik çözelti, seyreltik

çözelti ve su) yapılabilir. Her yıkama için, sepet tanktan çıkarılır ve diğer

tanka daldırılır. Son olarak, sepetinin iç kısmına basınçlı hava verilir.

Böylece kek, filtre sepetinden uzaklaştırılmış olur. Filtre levhası su ile

iyice yıkanır ve kek suyla tanktan alınır.

Bu filtrelerin değiştirilmiş bir şekline Butters filtresi

adı verilir; tek bir tank ve sabit bir sepet kullanılır; yukarıda açıklamaları

yapılan işlemlerin tümü bu tank içinde yapılır.

Uzun yıllar Moore filtresi eski bir tip olarak düşünülmüşse

de, son yıllarda hem çözeltinin ve hem de katının çok fazla olduğu hallerde en

ucuz süzme metodu olduğu görülmüştür.

Kelly Filtresi

Levhalı filtrelerin diğer bir şeklinde levhalar, basınçlı

bir tank içerisindedir ve levha boşalım borusu tankın baş kısmından dışarı

alınır. Levhalar tank aksına (miline) düşey ve paraleldir. Başlık kısmı tanka,

çabuk açılır bir cihazla bağlanır; bu cihaz levhaların tutulduğu bir çerçeveyi

taşır. Tank hemen hemen yatay bir şekilde yerleştirilir ve bir ucunda, tortunun

toplanması için bir çukurluk vardır. Kristal-ana çözeltisi karışımı veya yıkama

suyu tanka istenilen şekilde pompalanır. Kek birikip yıkandıktan sonra, başlık

kısmı serbest bir duruma getirilir ve tortu çukuru üzerindeki filtre levhası

katlanarak kaldırılır. Kekin filtre levhasından uzaklaştırılarak tortu çukuruna

dökülmesi basınçlı hava ile yapılır. Ağırlık denkleştirilmesi, filtre levhası

ve kek ağırlığı denk ağırlıktan fazla olacak, fakat filtre levhası ağırlığından

kek ağırlığını çıkardığımız zaman elde edilen ağırlıktan az olacak şekilde

yapılır.

Bir zamanlar Kelly filtreleri başarılı olmuşsa da, bugün

daha kullanışlı filtreler bulunduğundan fazla kullanılmamaktadır.

Sweetland Filtresi

Sweetland filtresi levhalı basınçlı filtrelerin

geliştirilmiş bir tipidir. Bu filtreyi gösteren şematik diyagramlar Şekil-25(a)

ve 25(b) de görülmektedir. Cihaz, esas olarak yatay bir silindirden meydana

gelir; silindirin üst yarısı sabittir, alt yarı bir yanından menteşeli ve

açılabilir yapıdadır. Filtre levhaları daire şeklindedir ve çaprazlama

dizilmişlerdir. Bu, belirli bir filtre için fabrika deposunda sadece bir

büyüklüğe sahip filtre levhalarının bulundurulması demektir. Oysa, Kelly

filtrelerinde farklı büyüklüklerde filtre levhalarının bulundurulma zorunluluğu

vardır. Filtre levhaları filtre gövdesinin üst yarısına asılıdır. Süzülmesi

istenilen karışım, filtrenin alt kısmında yer alan besleme kanalına pompalanır

ve delikli bir levha (dağıtma plakası) yardımı ile dağıtım yapılır. Süzüntü,

filtre levhalarının yan yüzeylerinden iç kısma geçer.

Her filtre levhası süzüntüyü, üzerinde bir gözetleme

penceresi bulunan bir boruyla genel boşalım borusuna gönderir. Süzüntüyü

taşıyan ana boru filtre gövdesinin üst kısmında ve ona bağlanmadan yer

alabilir. Bu durumda gözetleme camları yataydır ve kontrolleri kolaydır. Süzme

işlemi tamamlandığında süzüntünün geçtiği yollardan yıkama suyu gönderilir.

Şekil-25(b) nin sağındaki eksantrik (salgılı kasnak) gevşetilerek filtre

boşaltılır. Bunun için silindirin alt yarısı açılır ve şekil-25(b) nin sol üst

köşesinde bulunan kanalla su pompalanarak, kek filtre levhalarından

uzaklaştırılır. Yıkama başlığı, dişliler ve el çarkı ile döndürülebilir ve nozuldan çıkan su jeti, filtre levhasının

tümünü iyi bir şekilde yıkar. Kekin filtre levhalarından uzaklaştırılması,

filtre alt yarısı açılmadan da yapılabilir. Kekin yıkama suyu yardımı ile

filtre levhalarından uzaklaştırılması, şekilde gösterilen kanal (çıkış) yoluyla

yapılır.

Sweetland filtreleri birim zemin yüzeyinde büyük süzme

alanına sahiptirler, yıkama randımanları iyidir, işletme giderleri düşüktür ve

filtrenin kullanılmayan alanı oldukça azdır.

Şekil-25: Sweetland filtresinin, (a)

önden görünüşü, (b) kesiti

4. Döner Devamlı Filtreler

Şimdiye kadar anlatılan süzme cihazları süreksiz çalışırlar;

bu durum filtre için bir dezavantajdır. Yaklaşık olarak 1906 yılında ilk döner

devamlı filtre olan Oliver filtresi yapılmıştır. Daha sonra Oliver filtresinin

prensiplerini kullanıp, sadece yapılış şeklinde ufak değişiklikler yaparak,

birbirinden farklı döner silindirik filtreler geliştirilmiştir. Döner

silindirli filtrelerden başka, döner devamlı filtreler de vardır, fakat

kullanım alanları döner silindirli filtrelerden daha azdır. Bunların bir

tipinde yatay bir şaft üzerinde, şaft eksenine dik filtre levhaları bulunur.

Şaft dönerken filtre levhaları süzülecek çözelti içerisine dalar, çıkar,

kuruyuncaya kadar emilir ve üzerindeki kekten kurtarılır. Diğer bir tipte, alt

kısmı büyük radyal filtre levhalarından yapılmış, çapı büyük döner bir yatay

disk bulunur. Süzülecek karışım bir noktada bu plaka üzerine dökülür, süzülür,

yıkanır ve kek kazıyıcılar yardımı ile uzaklaştırılır. Döner silindirli

filtreler, döner devamlı filtrelerin en önemli tipidir.

Döner silindirli bir filtre (Şekil-26), levha şeklindeki bir

metalden yapılmış bir silindirdir; silindirin çapı 3.0-4,5 m, uzunluğu 3.0-6 m

arasındadır ve bir silindir yatağı tarafından taşınır. Süzülecek sıvı bir tank

içerisinde bulundurulur. Silindirin yüzeyi, silindir eksenine paralel ve

silindir gövdesine kaynaklanmış bantlarla kısımlara ayrılmıştır. Bantlar

arasına, süzgeç bezini filtre yüzeyinden uzak tutmak için, bir cins yapı tipi

konulmuştur. Şekil-26 de bu iş oluklu metalden dar bantlarla yapılır. Bunların

üzerine, tel elekten veya üzerinde yarıklar bulunan bir metalden bir levha (F)

yerleştirilir ve bağlanır. Bunlar süzgeç bezi ile örtülür ve süzgeç bezi spiral

bir tel ile sarılır. Süzgeç bezi ayırma bantlarının oyukları içine

kalafatlanabilir.

Her bölümde yer alan bir veya birkaç boru, silindir

yatağının bir ucunu kapayan plaka üzerindeki deliklere bağlanmıştır; kapak

plakası değiştirilebilir bir koruma levhası ile desteklenmiştir. K ve L

delikleri aynıdır. Sabit olan valf plakası (M) ile, süzüntü toplayıcısı (kısmi

vakum altında olan) arasında bağlantılar vardır. Sabit plaka üzerinde aynı

zamanda basınçlı hava için de bağlantılar bulunur.

Silindir çok yavaş, 1 rpm den daha az hızla bir motor

tarafından döndürülür. Motor sonsuz şaftı (hız azaltıcı ve değiştirici bir

takım cihazlar yardımı ile) ve şaft da, sonsuz dişli yardımıyla silindiri

hareket ettirir. Yataklar üzerinde bulunan millere asılmış bir karıştırıcı,

motor ve hız azaltma düzeni, şaft, kranklar, hareket çubuğu ve üç köşeli krank

manivelasıyla sallanma hareketi kazanır. Silindir dönmeye başlar ve dönerken

bir bölümü süzülecek sıvı içine dalar. Valf plakası ile ilişkisi bulunan ve

değiştirilebilir plakadan geçen o bölüme ait boru, vakuma bağlanır. Böylelikle

kek oluşur ve süzüntü, vakum başlığından geçerek, süzüntü toplayıcılarına

gider. Su püskürtücüler keki yıkar. Valflar, süzüntü ve yıkama suyu, ayrı ayrı

toplanacak veya bir akım halinde birleştirilecek şekilde yapılmıştır. Yıkama tamamlandıktan

sonra, keke, vakuma uygulanır ve bu kısma ait boru (J), valf plakası üzerindeki

basınçlı hava borusuna bağlanır; hava üflenerek kek, süzgeç bezinden ayrılır ve

sonra kazıyıcı bıçak ile süzgeç bezinden uzaklaştırılır.

Şekil-26: Bir döner silindirli

filtrenin şematik görünümü

Valfın yapısı Şekil-27 de şematik olarak gösterilmiştir.

Valf tabanı veya koruma levhası silindire bağlıdır, onunla birlikte döner ve

değiştirilebilir özelliktedir. Farklı kısımlara bağlanmış olan borular, bu valf

tabanına açılırlar. Valf tabanındaki her delik, silindirin bir kısmına aittir.

Sabit plaka, valf tabanına sıkı bir şekilde bastırılmıştır ve silindirle

birlikte dönmez. Bu plakanın süzüntü veya yıkama suyu çıkışları için

bağlantıları vardır.

Bağlantılar süzüntü toplayıcılarına, onlar da emmeyi

sağlayan vakum pompasına bağlanmıştır. Sabit plaka çevresindeki bir kanal, valf

tabanı üzerindeki delikli plaka ile birbirlerine uygun gelecek şekilde

birleştirilmiştir. Bu kanal, Şekilde iki kısma bölünmüş olarak gösterilmiştir;

kısımlardan biri süzüntü çıkışına, diğeri yıkama suyu çıkışına bağlıdır. İki

kısım arasındaki bölme, sıkı bir şekilde birbirlerine uyan takozlardan

yapılmıştır; takozların durumu süzüntü ve yıkama suyu arasındaki ayırımı

düzenlemek amacıyla değiştirilebilir. Basınçlı hava, sabit plakanın bir yüzeyinde

bulunan, küçük üfleme deliğine bağlanır. Valf tabanı döndükçe filtrenin çeşitli

kısımları ile bağlantıya giren borular peşpeşe, önce süzüntü kanalının altına,

sonra yıkama kanalının altına ve en sonra da üfleme kanalının altına girerler.

Süzüntü ve yıkama suyu ayrı ayrı toplanabilir, fakat birleştirilmeleri daha

uygundur.

Şekil-28 döner silindirli filtrenin bir kısmına ait dönüşü

şematik olarak göstermektedir. Süzüntünün uzaklaştırılma periyodu sırasında

kekten, oldukça fazla miktarda süzüntü emilir. Yıkama suyu, bir veya birkaç

sıra yıkama nozulundan verilebilir; bu nedenle, yıkama kısmı Şekil-28 de

gösterilenden daha geniş olabilir.

Yıkama suyunun uzaklaştırılma devresi yeteri kadar uzun

tutularak, (örneğin tuz için) içinden oldukça fazla miktarda hava geçirilir.

Üfleme periyodu kısa tutulur ve çoğu kez hava yerine su buharı verilir. Hava

süzme ortamının (bez veya levha) soğumasına ve oluşan kristallerin (süzüntünün

soğuması ve buharlaşması nedeniyle), filtre yüzeyine yapışmasına yol açar.

Döner silindirli filtrelerin bir kısmında, özellikle

yapışkan kek ile çalışanlarda, tel tel boşaltma yöntemi uygulanır. Filtre, çok

sayıda sonsuz banttan oluşmuştur ve bantlar arasında 12 mm açıklık bulunur;

bantlar, süzgeç bezinin üzerinden ve filtre silindirin etrafından geçerler.

Sonsuz bantlar kazıyıcı bıçağa yaklaştıkları zaman, ufak çapa sahip ayrı bir

silindir yardımıyla, esas filtre silindirinden ayrılırlar. Bantlara yapışan

kek, bu borularla birlikte filtre silindirini terk eder ve bantlar küçük silindir

üzerinden geçerken, kek parçalanır. Bantlar, kazıyıcı bıçağın hemen altındaki

bir yerde bulunan ikinci bir ufak silindir üzerinden geçer ve bu, maddeyi ana

silindir yüzeyi üzerine gönderir. Tel tel boşaltma uygulandığı zaman, kazıyıcı

bıçak kullanılmaz. Bazı hallerde bantlardan kurtulan kek, bir tünel kurutucu

içinden geçen bir taşıma bandına boşaltırlar.

Tel tel boşaltmanın uygulandığı birçok durumlarda, filtreye,

silindir çevresinin dörtte biri veya daha fazlasını kaplayan ve kek üzerinde

yürüyen kısa ve sonsuz bir bant eklenir. Bant, filtre silindiri üzerindeki ufak

silindirler üzerinden geçerek, dolanımını tamamlar. Yay ile gerilmiş ufak

silindirler yardımıyla kek üzerine bir basınç yapılır ve bant keke

yapıştırılır; böylece kekin sıkışması ve sudan daha iyi temizlenmesi sağlanır.

Döner devamlı filtreler her türlü süzme işlemini yapabilecek

şekilde geliştirilmişlerdir. 3-6 mm kalınlıkta kek meydana getirebilecek, çok

ufak taneli veya jelatin yapısındaki çökeltilerin süzülmesinden, 10 cm

kalınlıkta kek meydana getiren tuz çökeltilerinin süzülmesine kadar uzanan

geniş bir kullanılma alanına sahiptirler. Çözelti sıcak olduğunda filtrenin

çalıştırılması her ne kadar zorsa da, kaynama sıcaklığı yakınında bulunan

çözeltileri bile bunlara süzmek mümkündür. Tuz gibi gözenekli yapıdaki kekler

durumunda az bir basınç düşüşüyle büyük hacimlerde hava kek içinden geçirilir.

Çok büyük çıkışlı valflar kullanılır; valf disklerinin çapları, filtre

silindirin çapı ile karşılaştırılabilecek kadar büyüktür. Filtre silindirinin

altındaki tankta bulunan sıvıdaki katı parçacıklar çökelme eğilimi gösterirler

ve bundan dolayı, bu tip filtrelerin pek çoğunda çözeltileri süspansiyon

halinde tutmak için uygun bir karıştırıcı kullanılır. Ağır maddeler durumunda

mekanik karıştırıcıların yerine, çökeltinin karıştırılması süzüntü jeti ile

sağlanır.

Üstten Beslemeli

Filtreler

Kaba yapılı kristalize maddelerle granül yapısındaki

çökeltiler, standart döner silindirli vakum filtresinde süzülemezler; çünkü bu

koşullarda silindirin alt kısmında kek oluşumu çok zorlaşır. Bu gibi maddeler

için üstten beslemeli filtreler (Şekil-29) kullanılır.

Filtre silindiri(A), Şekil-26 de açıklanana benzer bir süzme

yüzeyine sahiptir. Süzüntü bölümleri, çevre etrafında toplanmış derinliği az

bölümler olmak yerine, filtre silindirin bütününü dolduran bölümler halindedir.

Filtre silindirin tümü, Şekil-26 deki bantlar(D) yerine, merkezden çevreye

doğru uzanan bölmelerle, kama şekilli kısımlara ayrılmıştır. Kama şekilli bu

bölmelerin her birinin alt kısmında bir çıkış deliği(C) bulunur.

Üstten beslemeli filtrelerde valf plakası yoktur; her delik

süzüntüyü, dönme sırasında boşaltma kabına gönderilir. Boşaltma kabında

toplanan süzüntü depolama tankına akar. Barometrik sızdırmazlık sağlamak

amacıyla filtrenin altındaki süzüntü depolama tankının yeterli uzaklıkta

bulunması gerekir. Hava püskürtülmüş zerrecikler, ilk sıçrama tutucusuna

teğetsel bir giriş borusu ile geçer ve gerekirse ikinci bir zerrecik tutucusu

konulur.

Şekil-29: Üstten beslemeli bir

filtrenin şematik diyagramı

Bu cihaz, damlacık tutucularına benzer bir yapıdadır.

Buradan geçen hava bir üflece(H) girer ve hava susturucusu yoluyla dışarı

atılır.

Boru içinde taşınabilir durumda olan süzülecek madde,

besleme kapısından cihaza girer ve filtre silindiri yüzeyine yayılır; meydana

gelen kek yeterli bir gözenekliğe sahip olduğundan, süzme işlemi kısa bir

zamanda tamamlanır. Sonra L püskürtücüsünden püskürtülen su ile hafif bir

yıkama işlemi yapılır ve kek tekrar kurutulur. Filtre silindirinin tümü,

metalden bir koruyucu içindedir. Üfleç tarafından meydana getirilen emme, N

bağlantıları yoluyla bu koruyucu içinden sıcak hava akımının geçmesini sağlar.

Hava uygun bir ısıtıcıda (doğrudan doğruya gaz veya sıvı bir yakıtla) birkaç

yüz dereceye kadar ısıtılabilir. Kurumuş kristallerin dış tabakası P kazıyıcısı

ile ve geri kalan kısımlar Q kazıyıcısı ile filtre yüzeyinden alınır. R

nozulundan püskürtülen süzüntü jeti, süzgeç yüzeyini olduğu kadar yüzeye

yapışıp kalan kristalleri de yıkar. Her iki kazıyıcının filtre yüzeyinden

aldığı kristaller filtre alt kısmına düşer, vidalı bir konveyör ile taşınır ve

T borusuyla cihaz dışına atılır.

5.

Santrifüjlü Filtreler

Gözenekli (poröz), kek oluşturulabilen katılar sıvılardan

santrifüjlü süzme yoluyla ayrılabilirler. Katı-sıvı karışımı (slury), delikli

duvarları olan ve dönen bir sepete beslenir. Delikli duvar metal veya kanaviçe

tipte bir bezle kaplanmıştır. Santrifüj kuvvetlerin yarattığı basınç sıvının

süzme ortamından geçmesini sağlar; katı kısım bez veya gözenekli metal üzerinde

kalır. Besleme kesildiğinde sepet kısa bir süre daha döner ve katı kısımda

kalan sıvının büyük kısmı filtreden geçer; böylece bir filtre press veya

vakumlu filtreden daha kuru bir kek elde edilir. Bundan sonra kekin ısıl

anlamda kurutulma işlemi yapıldığında önemli derecede enerji tasarrufu

sağlanmış olur.

Santrifüj filtreler. (a) asılı ve süreksiz, (b) otomatik

kısa-süreli ve süreksiz, (c) otomatik sürekli konveyer tipte olmak üzere

başlıca üç grupta toplanabilir. Asılı tipte cihazlarda süzme ortamı kanaviçe

dokulu veya yün kaplı metaldir. Otomatik sistemlerde ince metal elekler

kullanılırken, konveyör santrifüjlerde süzme ortamı, delikli olan sepet

duvarıdır.

Asılı Tip Süreksiz

Santrifüjler

Endüstride kullanılan üstten asılı bir santrifüj cihazı

Şekil-30 da görülmektedir. Delikli sepet 30-48 in çapında, 18-30 in

derinliğinde, dönme hızı 600-1800 rpm aralığında olabilir. Döndürme şaftı,

doğrudan sepete bağlanmıştır. Sepet duvarı filtre ortamı ile kaplıdır. Besleme

karışımı şekilde görülen uçtan verilir. Süzüntü filtre ortamından geçer ve

boşaltma borusuyla dışarı çıkarılır. Sepetin içinde kalan katı kısım 2-6 inç

kalınlığındadır. Katıdan yıkama sıvısı geçirilerek kalan sıvı kısmın da

alınması sağlanır. Sonra kekin mümkün olduğu kadar kurutulması için daha yüksek

dönme hızları uygulanır. İşlem bitince motor bir fren sistemiyle durdurulur.

Sepet 30-50 rpm gibi çok düşük bir hızla dönerken, bir bıçak

yardımıyla katı kısım filtre ortamından ayrılır, sepet içinde toplanır ve

dışarı alınır. Filtre bezi temizlenerek yeni bir süzme işlemine hazırlanır.

Üstten asma sepetli santrifüjler şeker rafinasyonunda çok

kullanılır. Herbir yük için 2-3 dakika gibi kısa süreli bir çalışma yeterlidir.

Saatteki süzme kapasitesi 5 ton dolayındadır. Şeker endüstrisi dışındaki

uygulamalarda 10-30 dakikalık çalışma periyotları ve 700-4000 lb katı/saat

kapasiteler de kullanılmaktadır.

Şekil-30: Üstten asma sepetli bir santrifüjün şematik görünümü

Otomatik Süreksiz

(kesikli) Santrifüjler

Şekil-31 de kısa-süreli, kesikli ve otomatik bir santrifüj

görülmektedir. Böyle bir makinede sepet, yatay bir eksen etrafında sabit hızla

döner Besleme karışımı, yıkama sıvısı ve elek çalkalama sıvısı, belirli zaman

aralıklarıyla sepete sırayla verilir. Periyodik olarak yükselen bir bıçak,

toplanan keki keserek boşaltma oluğuna gönderir. Çalışma sırası süreleri bir

zaman ayarlayıcı ve selenoidli valfla sağlanır. İstenildiğinde bu süreler

artırılıp azaltılabilir.

Sepet, 20-42 in çapındadır. Bu santrifüjler serbest-akışlı

kristallerin süzülmesinde yüksek verimlidirler. 150 mesh den ince ince taneler

içeren karışımların süzülmesinde uygun değillerdir. Kaba kristaller durumunda

çalışma süreleri 35-90 saniye kadar kısadır; bu nedenle sürekli üretim

tesislerinde kullanılabilirler. Ayrılan katı kısmın miktarı az olacağından,

yıkama ve temizleme için gereken sıvı da fazla olmaz. Bu tip sistemlerde kesici

bıçağın kristalleri bozma veya parçalama olasılığı fazladır.

Şekil-31: Otomatik kesikli bir

santrifüjün şematik diyagramı

Sürekli Santrifüjler

Kaba kristallerin sürekli santrifüj işlemiyle ayrıldığı

pistonlu konveyör (taşıyıcı) tip bir santrifüj Şekil-32 de görülmektedir.

Santrifüj sepeti deliklidir ve döner; besleme döner bir huniden yapılır. Böyle

bir huni kullanılmasının amacı, beslemeyi kesmeden hızlandırmaktır. Besleme

karışımı, sepetin döndüğü eksendeki sabit bir borudan huninin küçük ucuna

verilir, buradan büyük uca kadar giderken akış hızı artar ve sepete girer.

Sepet duvarı yünlü bir metal yüzeyle kaplıdır. Oluşan kek 1-3 in

kalınlığındadır. Bu tabakanın filtre yüzeyinden ayrılması pistonlu bir iticiyle

sağlanır. İtici darbeler uygulayarak kristallerin süzme yüzeyinden ayrılıp

sepete düşmesini sağlar. Sepetteki katı kısım toplayıcıya akar.

Şekil-32: Pistonlu-konveyör (taşımalı) tip sürekli bir

santrifüj

Süzme İşlemi

Endüstride karşılaşılan süzülecek maddeler tanecik (granül)

yapısında, bastırılamaz halde, kolaylıkla süzülebilen veya yapışma karakteri

gösteren cinste, bastırılabilen kolloidler halinde, süzgeç bezini veya filtre

levhasını tıkayacak tipte ve daha farklı durumlarda olabilir. Süzülecek

maddenin (bulamaç, hamur veya süspansiyon) en önemli özelliği yapısıdır.

Örneğin, tanecik yapısında, serbest veya kolloidal yapıda, veya yoğun tipte olabilir.

Baryum sülfat veya kalsiyum karbonat çökeltilerinin süzülmeleri, demir(3)

hidroksitin süzülmesinden farklıdır. Süzülecek maddelerin ikinci önemli

özelliği de, bastırılıp bastırılmamasıdır. Süzülmesi istenilen madde

bastırılamayacak karakterde ise, kekin göstereceği direnç basınca önemli

derecede bağlı olmayacaktır. Oysa madde bastırılabilir bir karakterde olursa,

birim kalınlıkta kekin göstereceği direnç, basınç arttıkça hızla artar. Genel

olarak, tanecik yapısındaki çökeltiler hemen hemen bastırılamaz bir karakter gösterirler.

Basıncın Etkisi

Genel olarak süzgeç bezinin kendisi, nadiren de olsa, gerçek

bir süzme ortamıdır. Süzgeç bezlerinin ve çökelti parçacıklarının

fotomikrografik (mikroskopla büyütülmüş şeylerin fotoğrafını çekmek)

incelenmesi, çökeltilerdeki ortalama parçacık büyüklüğünün süzgeç bezlerinin

ortalama gözenek büyüklüğünden oldukça küçük olduğunu göstermiştir. Gerçek

süzme ortamı, süzgecin yüzeyi üzerine oturan ilk çökelti taneciklerinin meydana

getirmiş oldukları tabakadır. Bu sebeple, ilk tabakanın meydana gelmesi süzme

işleminin güvenliği yönünden büyük önem taşır.

Basınç altında çalışan levhalı filtreler (filtrepresler),

çok sayıdaki yöntemlerden biriyle çalıştırılabilirler. Bunların içinde en basit

olanı, süzme işleminin başlangıcında uygulanan basıncın, işlemin sonuna kadar

sabit tutulduğu durumdur. Yöntemin dezavantajları vardır. Bunlardan birincisi,

başlangıç basıncının yüksek olması halinde süzgeç bezi veya levhası tarafından

tutulan çökelti parçacıklarının gözenekleri sıkı bir şekilde tıkaması ve süzme

işleminin geri kalan kısmında düşük bir süzüntü debisine yol açmasıdır. İkinci

dezavantaj, çökelti parçacıklarının homojen bir yapı ve büyüklük göstermemeleri

(kristal ve kolloidal yapıda parçacıkların bir arada bulunmaları) halidir; bu

durumda yüksek basınç, çökeltinin kolloidal kısmını, kristal kısım tarafından

oluşturulan ilk çökelti tabakası arasındaki boşlukları doldurmaya zorlar ve

süzüntü debisinin önemli derecede azalmasına sebep olur. Diğer taraftan

başlangıçtaki basınç düşük tutulacak olursa, çökelmiş tanecikler tarafından

süzgeç ortamı üzerinde meydana getirilen ilk tabaka gevşek yapılı ve gözenekli

(poröz) olur, yüksek bir süzüntü debisi elde edilir. Bu durumda çökelti tabakası,

süzgeç bezinin veya levhasının deliklerini doldurmaz ve oluşan kekin süzgeç

bezinden temiz bir şekilde ve kolaylıkla alınması mümkün olur. Başlangıç

basıncının düşük olması, filtreden geçecek ilk süzüntünün bir miktar bulanık olmasına

yol açar. Ancak bulanıklık çok kısa sürer, buna karşılık yüksek bir süzme

debisi ve dolayısıyla büyük bir süzme kapasitesi elde edilir.

Diğer bir yöntem düşük basınçla başlayıp, kek tarafından

gittikçe arttırılan dirence karşı devamlı basınç arttırarak, hemen hemen sabit

bir süzüntü debisi elde etmek ve süzme işleminin sonunda maksimum basınca

erişmektir. Bu metodun güçlüğü, maksimum basınca süzme işleminin sonunda

ulaşılması ve bu nedenle, süzme işleminin büyük bir kısmında maksimum

kapasitenin altında bir kapasiteyle çalışılmasıdır. Bugün yaygın olan ve sabit

basınçta süzme işleminin güçlüklerini kaldıran diğer bir yöntem şu şekildedir:

süzmenin ilk kısmında sabit süzüntü debisi elde edilecek şekilde basınç

uygulanır; süzgeç bezi kek tarafından iyice örtülüp, süzüntü berrak bir şekilde

geçmeye başlayınca, basınç maksimum değerine yükseltilir ve süzme bu sabit

basınç altında tamamlanır. Süzme işleminin sabit basınçta veya sabit debide

yapılmasının relatif üstünlüğü, çökeltinin tanecik veya kolloidal yapıda veya

bunların bir karışımı halinde olmasına bağlıdır.

Tamamen bastırılabilir özellikte olan maddelerin

süzülmesinde, basıncın arttırılmasıyla akım debisinin de artması, mutlak olarak

doğru değildir. Düşük basınçlardaki çalışmalarda, basıncın biraz

arttırılmasıyla süzüntü debisi azalır. Basıncın arttırılmasına devam edilecek

olursa bu iki faktör, birbirlerine eşit olma eğilimi gösterir ve belirli bir

optimum basınçta süzüntü debisi azalır. Açıkça görüldüğü gibi, süzme işlemi

optimum basıncın altındaki bir basınçta yapılmalıdır.

Filtre Yardımcı

Maddeleri

Süzme sırasında güçlükler gösteren maddeler için, çok sayıda

filtre yardımcı maddeleri kullanılır. Filtre yardımcı maddeleri sert yapılı,

çok ince öğütülmüş, sağlam katı parçacıklardır ve bastırılamaz bir özelliğe

sahiptirler. Bugün için endüstride kullanılan en önemli filtre yardımcı

maddeleri kizelgur veya diatome toprağıdır. Bunlar denizlerde yaşayan ve

diatomlar diye adlandırılan çok ufak organizmaların silisli iskeletlerinden

oluşmuşlardır; iskeletler hemen hemen saf silisyum dioksittir, çok ufak

tanecikler halindedir, son derece kompleks bir yapı gösterirler ve kolloidlerin

absorblanmasını sağlayan çok geniş yüzeylere sahiptirler. Topraktan yumuşak

kayalar halinde çıkarılır ve filtre yardımcı maddesi olarak kullanılmak

amacıyla toz haline getirilirler. Bir kısım diatomlu topraklar, kolloidleri

absorblama güçlerini arttırmak amacıyla özel işlemlere tabi tutulurlar.

Çok büyük absorblama yüzeyine ve sağlam bir yapıya sahip

olmaları nedeniyle oldukça etkili bir filtre yardımcı maddesidir. Ayrıca,

tanecik yapısı ve bastırılamaz özelliğe sahip bir maddenin bastırılabilir bir

madde (bulamaç, çökelti veya çamur yapısı gösteren) içerisine katılmasıyla da

faydalı sonuçlar alınır. (çöktürülmüş kalsiyum karbonat veya bir kristalize

çökelti kullanılabilir).

Filtre yardımcı maddeleri üç yönteme göre kullanılabilirler.

Birincisi, filtre yüzeyinin bu maddelerle önceden kaplanması veya süzülecek

madde filtreye pompalanmadan önce, filtre yüzeyinde bu maddelerin ince bir

tabakasını meydana getirmektir. Bu şekildeki bir ön işlem, süzülecek maddede

bulunan kolloid parçacıklarının süzgeç bezinin veya filtre levhasının

gözenekleri içerisine girmesini ve dolayısıyla süzgeç direncini yükselmesini

önler, süzme sonunda kekin uzaklaştırılmasını kolaylaştırır. Süzme işlemi,

süzgeç bezi veya filtre levhasından daha çok bu filtre yardımcı maddesi

tarafından yapılır. Bu metod daha çok, süzme, madde üretiminin son işlemi

olduğu yerlerde, bir kek meydana getiremeyecek kadar az olan bulanıklıkları

gidermek amacıyla uygulanır.

İkinci yöntemde filtre, yardımcı maddesi, belirli bir yüzde

oranında, süzülecek maddeyle iyi bir şekilde karıştırdıktan sonra, filtreye

pompalanır.

Filtre yardımcı maddelerinin varlığı, filtre yüzeyine

oturacak çökeltinin geçirgenliğini arttırır, bastırılabilmesini azaltır ve

süzme işlemi sırasında kek direncinin artmasını önler.

Filtre yardımcı maddelerinin kullanılışındaki üçüncü metot,

önceden özel olarak bu yardımcı maddelerle örtülmüş filtrelerin

kullanılmasıdır. Bu metot, daha çok vakum altında çalışan, döner silindirik

filtrelerde uygulanır. Filtre yardımcı

maddesi ve sudan oluşan bir karışım, filtre üzerinde 5 cm veya daha fazla

kalınlıkta bir tabaka meydana gelinceye kadar, filtreye pompalanır. Bundan

sonra süzülmesi istenilen madde filtreye beslenir. Kazıyıcı bıçak iyi bir

şekilde ayarlanarak, çökelen maddenin hepsini ve filtre yardımcı maddesinin çok

ince bir tabakasını (her dönüşte 0.01-0.005 mm) kazıyarak filtreden alır.

Kazıyıcı bıçak otomatik mikrometreye sahiptir ve filtre yardımcı maddesine ait

olan tabaka tükeninceye kadar ilerlemesine devam eder. Bundan sonra süzme

işlemi durdurulur, yeniden bir filtre yardımcı tabakası meydana getirilmesi

işlemi yapılır. Böyle bir işlem için bir saatlik bir çalışma yeterli olduğu

halde, tabakanın dayanma süresi bir gün ile birkaç hafta arasında değişir. Bu yöntem, bir tabaka oluşturamayan, fakat

filtre yüzeyinden uzaklaştırılmak istenilen, jelatin yapısında veya yapışkan

çökeltilerin süzülmesi için kullanılır.

Filtre yardımcı maddelerinin özellikleri bu yöntemin

kullanışını sınırlar; yöntem, sadece kekin gereksiz olduğu durumlar için

uygundur. Filtre yardımcı maddesinden çökeltinin ayrılması, ancak kimyasal

yöntemlerle yapılabilir.

GERİ (proje çalışmaları)