1. ÜRETİM

TEKNOLOJİLERİ

POLİETİLEN

Polietilen süt beyazı ve yarı şeffaf bir termoplastiktir;

etilenin polimerizasyonuyla üretilir. Polimerizasyon işlemi, uygulanan prosese

göre radikal, anyonik veya katyonik mekanizma üzerinden yürür; elde edilen

polimerler birbirinden farklı özellikler gösterir.

Polietilenin mekanik özellikleri polimer zincirlerinin

uzunluğuna ve dallanma derecelerine, kristal yapıya ve molekül ağırlığına göre

değişir. Kısa zincirli ürünler kırılgan ve waks yapılıdır, uzun zincirli

yapılar sert plastiklerdir. Poliolefinin yoğunluğu arttıkça yumuşama noktası,

bulanıklık ve yağlara dayanıklılık özellikleri de artar. Polietilenler mekanik

özelliklerine bağlı olarak aşağıda belirtilen sınıflara ayrılırlar,

·

Ultra yüksek molekül ağırlıklı polietilen

(UHMPE, veya UYMPE),

·

Yüksek yoğunluklu polietilen (HDPE, veya YYPE),

·

Alçak yoğunluklu polietilen (LDPE, veya AYPE),

·

Lineer alçak yoğunluklu polietilen (LLDPE, veya

LAYPE).

UHMPE sınıfına giren polietilenlerin molekül ağırlıkları

milyonlar seviyesindedir. Yüksek molekül ağırlıklarının anlamı polimer

zincirlerinin kristal yapı içinde çok sıkı bir biçimde yerleştiği veya

paketlendiğidir, polimer çok serttir. UHMAPE metallosen genellikle

katalizörlerle üretilir.

HDPE’nin yoğunluğu 0.94-0.97 g/cm3 arasında

değişir, molekül morfolojisi LDPE’den farklıdır; uzun karbon zincirleri

üzerinde dallanmalar yok denecek kadar azdır, dolayısıyla kristalin (veya

yarı-kristalin) bir polimerdir; dolayısıyla moleküler kuvvetler şiddetlidir ve

polimerin gerilme kuvveti yüksektir. Dallanmaların belirli seviyeler altında

tutulması özel katalizörlerle (örneğin, Ziegler-Natta katalizörleri gibi) ve

reaksiyon koşullarıyla sağlanır. Yapısal özellikleri HDPE’nin daha sıkı, sert,

ve kuvvetli olmasını sağlar; kullanım alanları arasında darbeye dayanıklı

tanklar, paketleme malzemeleri, borular, v.s. sayılabilir.

LDPE’nin yoğunluğu 0.91-0.93 g/cm3

arasında değişir, polimer zincirlerinde bulunan fazla uzun dallanmalar

nedeniyle amorf yapıdadır, esnektir, kopmaya karşı çok dirençlidir ve kimyasal

maddelerden etkilenmez; moleküller arası kuvvetler zayıftır ve dipol-tesirle oluşan

dipol etkileşimi düşüktür. Bu özellikler polimerin gerilme kuvvetinin düşürür,

çekilebilirliğinin (ductilite) yükseltir. HDPE serbest radikal

polimerizasyonuyla üretilir. LDPE talebi en fazla olan polimerlerden biridir;

ucuzdur, şişe, valiz, dondurulmuş yiyecek paketleri, oyuncaklar, v.s. gibi pek

çok plastik ürünün elde edilmesinde kullanılır.

LLDPE doğrusal yapılı bir polimerdir, kısa dallanmalar

vardır, uzun-zincirli olefinlerle etilenin kopolimerizasyonuyla elde edilir.

Polietilen kokusuzdur, pelletler halinde satılır, çok

çeşitli ürünlere dönüştürülür, inert ve kararlıdır, kimyasal maddelere

dayanıklıdır. En yaygın kullanım alanı film üretimidir.

Polietilenler, türüne göre bazı katkı maddeleri içerir,

·

Stabilizasyon katkı maddeleri; polimerin son

ürün haline dönüştürülmesi ve depolanması sırasında yapışma ve jelleşmesini

önler,

·

Kaydırıcı; sürtünme katsayısını düşürerek film

üretiminde polimere esneklik kazandırır ve filmin metal yüzeylere yapışmasını

önler,

·

Anti-bloklaşma katkı maddesi; polimerin

özellikle büyük filmler üretiminde bloklaşmasını engelleyerek üretimi

kolaylaştırır,

·

Ultraviole (UV) katkı maddeler; özellikle sera

filmleri gibi güneş ışığı altındaki kullanımlarda filmin kullanım süresini

uzatır.

(a). Yüksek Basınç

Polietileni; LDPE

Düşük yoğunluklu polietilen (AYPE)

yüksek basınçta (1000-3000 atm.) ve 70-200 0C sıcaklıkta,

katalizörsüz koşullarda üretilir; reaksiyonlar serbest radikal zincir

mekanizması üzerinden yürür. Serbest radikal başlatıcı oksijen veya organik bir

peroksittir.

Yüksek basınç teknolojilerinde genellikle karıştırıcılı bir

otoklav veya bir tüplü reaktör kullanılır (Şekil-1). Proseste etilen gazı

iki-kademeli bir kompresörde 1000-3400 atmosfere sıkıştırılarak

basınçlandırılır; yüksek basınç, katılma-polimerizasyon mekanizmasını

kolaylaştırır.

Sıkıştırılmış etilen otoklava (veya tüplü reaktöre) verilir;

burada oksijen veya benzoil peroksit gibi bir serbest-radikal başlatıcıyla

karıştırılır. Oluşacak polimerin molekül ağırlığı bir zincir transferci madde

(propan veya diğer alkanlar) ilavesiyle kontrol altında tutulur.

Polimerizasyon reaksiyonu çok ekzotermiktir, dolayısıyla

fazla miktarlarda ısı çıkar; ısının etilenin parçalanmasına (karbon, hidrojen

ve metan) neden olmaması için sıcaklık çok yakından izlenmeli ve gereken

önlemler alınmalıdır.

Şekil-1: AYPE üretimi akım şeması;

gaz fazı kütle polimerizasyonu.

Reaktörden çıkan ergimiş polimer vidalı bir ekstrudere

verilerek pelletler haline getirilir. Pelletler sıcak havayla kurutulur ve su

resaykıl edilir. Reaktör koşullarının dalgalanması sırasında oluşan standart

dışı polimer ayrıca toplanır, karıştırılır ve bazen ekstruderden geçirilerek

‘ikinci kalite’ ürün olarak satılır.

(b). Düşük Basınç

Polietileni; YYPE ve LAYPE

Yüksek yoğunluklu polietilen (YYPE) inert bir hidrokarbon

çözeltide, 60-70 0C sıcaklık ve atmosferik basınçta Ziegler-Natta

prosesiyle yapılır. Ziegler-Natta katalizörleri titanyum tetraklorür ve

trialkil aluminyum (trietil aluminyum ve tribütil aluminyum gibi) bileşiklerinin

karıştırılmasıyla hazırlanır.

Çeşitli düşük basınç prosesi vardır; gaz fazı

polimerizasyonu, slurry polimerizasyonu, çözelti polimerizasyonu, modifiye

yüksek basınç prosesi gibi. Bunlardan en fazla uygulananlar gaz fazı ve slurry

polimerizasyon prosesleridir.

Gaz fazı akışkan yatak YYPE (bazan da LAYPE) prosesi

Zeigler-Natta grubunca geliştirilmiştir (Şekil-2). Proses 20 atm. de

Zeigler-Natta tip geçiş metalleri, krom kaplı silika veya silika/alumina

katalizörlerle yapılır.

Şekil-2: YYPE / LAYPE; gaz fazı

akışkan yatak polimerizasyonu.

Ziegler-Natta katalizörü, bir hidrokarbon seyreltici içinde

titanyum tetraklorür ve dietil aluminyum klorürle hazırlanır (katı ve sıvının

birarada olduğu bir slurry -çamurumsu kıvamda-), etilen ve hidrojenin peşisıra

karıştırıcılı (veya akışkan yataklı) polimerizasyon reaktörüne verilir. Krom

katalizörler kullanıldığında katalizörün reaktöre ilavesi etilen ve hidrojenden

biraz sonra (aktiflenme reaksiyonları başladıktan sonra) yapılır; çünkü krom

katalizör, Ziegler-Natta katalizörlere göre daha geniş molekül ağırlığı

dağılımına neden olur.

Oluşan polimerik süspansiyon sürekli olarak daha küçük bir

reaktöre akar. Etilenin polietilene dönüşümü ~%100 dolayındadır. Polimer bir

boşaltma sistemiyle reaktörden alınır, reaksiyona girmemiş hidrokarbonların

uzaklaştırılması için gaz girme işlemine alınır. Granüler veya toz halindeki

ürün tamamlama (finishing) kısmında gerekli katkı maddeleri ilave edildikten

sonra yüksek kapasiteli vidalı ekstruderlerde pelletlenir ve oradan da depolama

silolarına verilir.

Slurry polimerizasyon da LAYPE ve YYYPE üretiminde kullanım

alanı fazla olan bir polimerizasyon prosesidir.(Şekil-3). Proseste etilen,

komonomer, katalizör ve bir solvent sürekli olarak reaktöre verilir;

polimerizasyon sıcaklığı <100 0C’dir. Reaksiyonlar bir slurry

ortamında meydana gelir; çok yüksek aktiviteli katalizörler kullanıldığından

harcanmamış katalizör uzaklaştırma işlemine gerek olmaz. Komonomerler üretilen

polimerin yoğunluğunu kontrol eder; büten-1, heksen-1, 4-metil-1, penten ve

okten bu amaçla kullanılan komonomerlerden bazılarıdır.

Şekil-3: YYPE / LAYPE; slurry

polimerizasyonu.

Reaktör akımı bir kurutma sistemine verilerek katı polimer

ayrılır. Slurrydan ayrılan solvent herhangi bir işlem yapılmaksızın reaktöre

resaykıl edilir. Toz polietilen eser miktardaki hidrokarbonların

uzaklaştırılması için nitrojenle pörc edilir, sonra ekstruder ve pelletlemeye

gönderilir.

POLİPROPİLEN

Polipropilen propilenin polimerizasyonuyla elde edilen, yarı

kristalin yapılı bir polimerdir; sıkı, serttir, dayanıklıdır, kimyasal

maddelere karşı dirençlidir. Pek çok uygulama alanları arasında ip, fiber,

bagaj, halı, paketleme filmleri, v.s. gibi ürünler sayılabilir.

Propilende bulunan CH3 grubu etilen molekülünden

farklı olarak molekülün asimetrik olmasını sağlar. Polimerizasyon koşullarına

bağlı olarak polimer zincirlerindeki CH3 gruplarının dizilişleri de

farklı olur; yapısal farklılık değişik özelliklerde polipropilen

termoplastikler elde edilmesini sağlar.

Polipropilen ilk defa 1950 yıllarında Karl Ziegler (Alman)

ve Giulio Natta tarafından propilenin polimerizasyonuyla elde edildi.

Polimerizasyon bu iki araştırmacının adıyla anılan Ziegler-Natta

katalizörleriyle gerçekleştirildi; titanyum tetraklorür (TiCl4)-trietil

aluminyum klorür (AlCl3) kombinasyonları.

Polimerizasyon ürünleri çoğunluğu izotaktik yapılı, çok az

ataktik ve sindiyotaktik yapılar bulunan polipropilendir. (Bak. Koordinasyon

Polimerizasyonu)

1980’li yılların ortalarında kadar polipropilen üretimi

Ziegler-Natta katalizörleriyle yapıldı; bu yıllarda metallosen katalizörlerinin

geliştirilmesi ve 1991 yılında ticari bir katalizör olarak kullanılmaya

başlanmasıyla saf sindiyotaktik polipropilen üretimi başladı. Sindiyotaktik

polipropilan daha yumuşaktır, fakat daha berrak bir görünümü vardır. İzotaktik

polipropilen yerine kullanılamasa da film, tıbbi gereçler, yapıştırıcılar ve

ekstruzyon ürünleri yapımında kullanılan diğer polimerlerle rekabet edebilecek

özellikler içerir.

Polipropilen, katalizörün türüne bağlı olmaksızın gaz fazı

veya sıvı faz polimerizasyon yöntemlerine göre polimerleştirilebilir.Şekil-4’de

son yıllarda uygulanan bir gaz fazı polimerizasyon prosesini göstermektedir.

Propilen (%99.5’den daha saf) hidrojen ve katalizörle beraber sürekli olarak

karıştırılan polimerizasyon reaktörüne verilir; polimerizasyon reaksiyonları

(polimer zincirle zincirlerinin uzunluğu) ortamdaki hidrojen miktarı ve

sıcaklıkla kontrol edilir.

Bu prosesten alınan ürün akımının diğer bir reaktörde etilen

ve ilave propilenle reaksiyona sokulmasıyla ‘blok yüksek darbe kopolimerleri’

denilen ve etilen ve propilen polimerlerinin karışımı olarak tanımlanabilen

polimer türleri üretilir.

Polipropilen fabrikalarının çoğu pazar talebine göre hem

homopolimer ve hem de kopolimer üretebilecek şekilde dizayn edilir.

Şekil-4: Polipropilen üretimim akım

şeması

Reaktör sisteminden çıkan karışım (veya kopolimer) toz

halindedir; polipropilen, AlCl3,

TiCl3 ve diğer katalizör kalıntıları biraradadır. Toz ürün akışkan

yataklı deklorinasyon reaktörüne verilerek nitrojen, propilen oksit ve su ile

reaksiyona sokulur;burada katalizör kalıntıları suyla reaksiyona girerek

hidroksitlere ve hidroklorik aside dönüşür;

·

Hidroksitler daha sonra oksitler ve su vererek

parçalanır, oksitler toz polimer içinde dağılmış olarak kalırlar,

·

Hidroklorik asit propilen oksitle reaksiyona

girerek propilen klorhidrin oluşturur; bu akım bir kostik sıyırıcıdan

geçirilerek klorhidrin tekrar propilen oksite dönüştürülür ve sisteme resaykıl

edilir.

Akışkan yataktan çıkan temizlenmiş toz gerekli katkı

maddeleri içeren masterbeçle

karıştırılır, karışım ergitilir ve ekstruderde granüllere dönüştürülür.

POLİ(VİNİL KLORÜR),

PVC

PVC’nin vinil klorürden üretimi 1912 yılında başladı, ancak

elde edilen polimerler kararsız ve kolay parçalanan ürünlerdi. Polimerin

kararlılığını sağlayan katkı maddelerinin geliştirilerek kompaundlama yapılması

1930’lu yıllarda başarıldı.

Poli(vinil klorür) vinil klorürden elde edilen amorf bir

termoplastiktir. Hafiftir, uzun ömürlüdür, sudan etkilenmez. Karbon atomlarına

bağlı klor atomları poli(vinil klorür)’ün sert ve yanmaya dayanıklı bir plastik

olmasını sağlar.

PVC çok kullanılan bir plastiktir; sanayide sıvı taşıma

boruları, yerleşim alanlarında su ve atık su boruları, profiller, çok çeşitli

amalı şişeler, yağmurluk, eldiven, kompakt disk ve bilgisayar kasaları, v.s.

gibi sayılamayacak kadar fazla ürün yapımında kullanılır. PVC sert ve sıkı bir

maddedir (spesifik gravitesi 1.4), fakat plastifiyanlar ilave edildiğinde çok

esnekleşir. Asitlere, tuzlara ve pek çok petrol ürünlerine dayanıklıdır, fakat

aromatik hidrokarbonlar, klorlu bileşikler ve diğer organik maddelerden

etkilenirler. Mantar üremesine izin vermez, polietilene kıyasla hava

geçirgenliği daha düşüktür ve değişik renklerde üretilebilir.

Vinil klorür monomerin

polimerizasyonunda uygulanan en yaygın teknik süspansiyon polimerizasyonudur.

Proseste vinil klorür damlacıkları, polimerizasyon başlatıcısı ve diğer katkı

maddelerinin de bulunduğu sulu ortamda asılı (süspansiyon) haldeyken

polimerleşir. Tipik bir ‘yığın’ üretim konfigürasyonunda (Şekil-5) karıştırıcılı

ve ceketli reaktörlerin olduğu birkaç paralel reaksiyon sistemi bulunur.

Reaksiyon karıştırıcılı bir

reaktörde basınç altında ve artırılan sıcaklıklarda yapılır. Reaktöre

önce demineralize su ve süspansiyon yapıcı maddenin (jelatin, metil selüloz,

polivinil alkol, sodyum lauril sülfat gibi) konulur, bunlar karıştırılırken

vinil klorür monomer ve başlatıcı (peroksit veya persülfat serbest radikal

başlatıcı) ilave edilir. Reaktör, önce ceketinden 70 0C’de su

geçirilerek ısıtılır. Polimerizasyon (ekzotermik) başladıktan sonra, reaksiyon

süresince ceketten soğuk su geçirilerek sıcaklık kontrol altında (sabit)

tutulur; reaksiyon 10-12 saat devam eder. VCM dönüşümü %90 dolayına ulaştığında

reaksiyon sonlandırılır; oluşan polimer ince, beyaz toz tanecikleri halinde ve

sulu ortamda yüzer durumdadır, taneciklerin çökelmemesi için reaktörün

karıştırılmasına devam edilir.

Reaktörden alınan karışım (slurry) bir boşaltma kabına (gaz

giderici) alınır, reaksiyona girmemiş vinil klorür bir gaz tutucuya

gönderilerek sonraki polimerizasyonda kullanılmak üzere saflaştırılır. Slurry

bir strippere verilir, buharla ve/veya karıştırılarak içerdiği VCM miktarı 1

ppm’in altına düşürüldükten sonra slurry önce karıştırıcılı bir slurry tankına,

oradan santrifüje ve sonra da kurutmaya alınır. (Vinil klorür kanserojen bir

madde olduğundan polivinil klorürün içerdiği VCM miktarının insan sağlığına

zarar vermeyecek sınırlara düşürülmesi son derece önemlidir.) Kuru toz

halindeki polimer eleklerden geçirildikten sonra boyutlarına göre paketlenerek

satışa verilir.

Polivinil klorür sağlam, hafif, dayanıklı, alevlenmeyen ve

çok iyi izolasyon özellikleri olan ve çok yönlü bir plastik maddedir; bu

özellikleri dolayısıyla kullanım alanları çok geniştir. Dünyada üretilen

polivinil klorürün yarıdan fazlası konstrüksiyon malzemesi imalatında

kullanılır. Yapım elemanı olarak PVC ucuzdur ve kolay monte edilir. Son

yıllarda ağaç, beton ve kil gibi geleneksel pek çok malzemelerin yerini PVC

almıştır; pencere profilleri, plaklar, borular,yer kaplamaları, çatı malzemeleri,

elektrik kabloları, v.s., gibi. PVC kullanımı, diğer plastiklerle kıyaslanamayacak

kadar çok ve yaygındır; çünkü polivinil klorürle istenilen özellikleri karşılayabilecek

her tür kompaundlama yapılabilir.

Şekil-5: Polivinil klorür (PVC)

üretimi akım şeması.

POLİSTİREN

Polistiren bilinen en eski vinil polimerlerinden biridir;

ilk olarak Fransız kimyacı M. Berthelot

tarafından 1851’de benzen ve etilenin sıcak tüplerden geçirilmesiyle

elde edilmiştir. Genel amaçlı ve kristalin homopolimerleri ile, stiren-akrilonitril (SAN), stiren-maleik

anhidrid (SMA), stiren-bütadien (SBR) ve stiren-akrilikler gibi çeşitli

kopolimerleri bulunur.

Stiren ortam sıcaklığında bile çok

kolaylıkla polimerleşebilen bir monomerdir; ancak bu koşullarda

polimerizasyonun tamamlanması aylarca sürer. Sıcaklığın artması polimerizasyonu

hızlandırır; örneğin, 150 0C’de polimerizasyon süresi sadece birkaç

saattir. Isının yükseltilmesiyle beraber bir başlatıcı (inisiatör) ilave

edildiğinde reaksiyonlar daha kısa sürede biter. Yüksek molekül ağırlıklı ve

dayanıklı ürün elde etmek, yan reaksiyonları asgariye indirmek için proseslerin

çoğu orta derecelerdeki sıcaklıklarda ve bir başlatıcıyla yapılır.

Stiren polimerizasyonu genellikle

serbest radikal mekanizması üzerinden yapılır; polimerizasyon başlatıcının ısıl

olarak parçalanıp serbest aktif radikaller oluşmasıyla başlatılır. Tipik

başlatıcılar peroksitler ve tersiyer bütil perbenzoat gibi bileşiklerdir.

Aktif radikaller stiren

monomeriyle birleşerek yeni ve daha büyük bir radikal meydana getirir; bu yeni

radikal de diğer bir monomeri kendisine katar; peşpeşe katılmalarla uzun

polimerik zincirler meydana gelir.

Polistiren üretiminde en yaygın uygulaması olan proses çok

ekonomik olan sürekli bulk (kütle) polimerizasyonudur. Bu prosesle yüksek-darbe

polistiren, stiren-akrilonitril reçineler, genel amaçlı (kristal dereceli)

polistiren ve parlaklık derecesi yüksek, gerilmeye dayanıklı çeşitli

polistirenler üretilebilir.

Polimerizasyon kesikli veya sürekli yapılabilir. Sürekli

prosesler için çeşitli konfigürasyonlar mümkündür; fakat proses akışları

birbirine benzer. Şekil- 6 da tipik bir sürekli kütle polimerizasyonu prosesi

akım şeması görülmektedir.

Stiren, önce bir ön-polimerizasyon reaktöründe, çalışma

parametrelerine bağlı olarak kısmen polimerleştirildikten sonra bir

başlatıcıyla beraber sürekli karıştırılan reaktöre verilir. Polimerizasyon hızı reaktörlerin (veya kolonlar) sıcaklığı

110-180 0C arasında değiştirilerek ayarlanır, proses koşulları ve

katkı maddeleri ilavesiyle molekül ağırlığı dağılımı kontrol altında tutulur.

Reaksiyonlar tamamlandıktan sonra

sıcaklık 260 0C’nin üstüne çıkarılarak polimer ergitilir ve basınçla

küçük delikleri olan bir kalıptan (die) şeritler halinde basılır; bunlar

soğutulur, kesilir ve depolamaya verilir. Reaksiyona girmemiş olan stiren

monomeri vakumda çekilir ve tekrar sisteme döndürülür.

Şekil-6: Sürekli bir kütle

polimerizasyonu prosesiyle polistiren üretimi

Kesikli polimerizasyon yönteminde stiren önce bir otoklavda

ön polimerizasyon işlemine sokularak molekül ağırlığı yükseltilir; bu işlem

sırasında az miktarlarda yağlayıcı, plastifiyan, polimerizasyon regülatörü ve

antioksidan ilavesi yapılabilir. Ön polimerizasyon akımı bir batch reaktöre

pompalanır, burada stirenin bir kısmı buharlaşarak ayrılır. Reaktördeki karışım

ısıtılır ve bir başlatıcı ilave edilerek polimerizasyon reaksiyonları

başlatılır. Polimerizasyon tamamlandıktan sonra reaktörden alınan ergimiş

haldeki karışım kalıntı stiren, etil benzen ve düşük molekül ağırlıklı

polimerlerin uzaklaştırılması için bir ayırıcıdan (devolatilizer) geçirildikten

sonra tekrar ısıtılarak sürekli proseste olduğu gibi işlemlere devam edilir.

Batch proseste verim daha yüksektir.

Polistiren, çok yaygın olmasa da süspansiyon polimerizasyonu

yöntemiyle de üretilir. Böyle bir proseste karıştırıcılı ve soğutma ceketli bir

reaktör kullanılır; stiren, başlatıcılar ve su (açığa çıkan ısıyı alması için)

reaktöre konur ve sürekli karıştırarak %90-93 stiren dönüşümü sağlanır, sonra

santrifüjlenir, polimer tanecikleri ayrılır, kurutulur ve depolanır.

Polimerizasyon sırasında reaksiyon ortamına uçucu bir hidrokarbon (pentan,

propilen, metilen klorür gibi) ilave edilerek polistiren köpük üretilebilir.

Elde edilen polimer buhar veya kaynar suyla ısıtıldığında içerdiği uçucu

bileşiğin kabarcıklaşmasıyla köpük ürün oluşur.

AKRİLİK POLİMERLER

(AKRİLİK FİBERLER)

Akrilik polimerler, akrilik asit ve türevlerinden elde

edilen bir polimerler grubudur. Ticari akrilik polimerler genellikle akrilik

asit, metakrilik asit, akrilik asit esterleri, metakrilik asit esterleri,

akrilonitril ve akrilamid monomerlerinin polimerizasyonuyla üretilmektedir.

Aşağıda örnek olarak poliakrilonitril üretimi verilmiştir.

Poliakrilonitril (PAN), akrilonitrilden elde edilen ve

özellikle karbon fiberlerin üretiminde kullanılan önemli bir ticari polimerdir.

Propilenin gümüş veya bizmut metal katalizörlerle amoksidasyonuyla

akrilonitril, akrilonitrilin de sulu çözeltide veya bir süspansiyon ortamında

polimerizasyonuyla poliakrilonitril elde edilir. Reaksiyon bir serbest radikal

veya anyonik başlatıcıyla başlatılır.

Tipik bir proses Şekil-7 de

görülmektedir. İlk kademede %5-6’lık sulu akrilonitril çözeltisi az miktarda

başlatıcıyla karıştırılır ve sülfürik

asitle ortam pH’ı 3 civarında ayarlanır. Reaksiyon ekzotermiktir,

soğutularak sıcaklık 38 0C–49 0C dolayında tutulur.

Fildişi rengindeki toz polimer çökelir, ayrılır ve kurutulur.

Akrilik fiberler %85 akrilonitril içerirler, %35-85 arası

akrilonitril içeren ürünlere ‘modakrilik fiberler’ denir; kalan kısım metil

metakrilat, vinil asetat, vinil klorür veya viniliden klorürdür. Akrilik

fiberler, poliesterlerde olduğu gibi ergitilerek iplik veya fiber haline

getirilemezler; çünkü ergime sıcaklığına kadar ısıtılan fiberler parçalanarak

bozunurlar.

Fiber yapmak için toz halindeki polimer önce,

dimetilformamid veya dimetilasetamid gibi polaritesi yüksek bir organik solventte

çözülür, gerekli katkı maddeleri ilave edilir, süzülür ve fiberleme sistemine

pompalanır, kuru veya ıslak yöntemle iplik haline getirilir.

Şekil-7: Akrilik/modakrilik fiber üretimi.

STİREN-AKRİLONİTRİL

KOPOLİMERİ, SAN

Stiren-akrilonitril kopolimerleri (SAN) 1937 yılında pazara

girdi; darbeye ve kimyasal maddelere dayanıklı sert ve kırılgan

kopolimerlerdir.

Stiren akrilonitril kopolimeri stiren ve akrilonitril

monomerlerinden elde edilen amorf yapılı ve şeffaf bir termoplastiktir

polimerdir. Ticari ürünlerde, kullanım alanlarına bağlı olarak akrilonitril

miktarı %15-35 arasında değişir. Akrilonitrilin fazlalığı ürünün sertliğini,

ısıya ve kimyasal maddelere dayanıklılığını artırır, mekanik özelliklerini

yükseltir.

SAN şeffaf malzemeler üretimine elverişli bir üründür; ev

gereçleri, paketleme malzemeleri, abajurlar, odiyo ve video kasaları, tıp

gereçleri, çakmak, pil, diş fırçası, v.s.

SAN kopolimerleri emülsiyon, süspansiyon ve sürekli kütle

polimerizasyonu teknikleriyle üretilir. Katılma reaksiyonu üzerinden yürüyen

polimerizasyon prosesinde düşük sıcaklıklarda yüksek molekül ağırlıklı, yüksek

sıcaklıklarda düşük molekül ağırlıklı ürünler elde edilir. Kopolimer %20-30

arasında akrilonitril içerir. Akrilonitril miktarının artması kopolimerin

ısıya, darbeye ve kimyasal maddelere dayanıklılığını artırır, fakat kalıplanma

özelliğini düşürür.

AKRİLONİTRİL BÜTADİEN

STİREN (ABS)

ABS polifazlı sert ve sıkı yapılı bir termoplastik polimerdir.

Pazara 1940’lı yılların sonlarında girmiştir; otomotiv ve elektronik

sanayiinde, bilgisayar üretiminde ve beyaz eşya imalatı gibi geniş bir kullanım

alanına sahiptir.

Akrilonitril-bütadien-stiren üretimi diğer termoplastik

polimerlere (polietilen, polipropilen veya polistiren) kıyasla oldukça

karmaşıktır. (ABS) graft kopolimer olarak üretilir; genellikle diğer bazı

polimerlerle (SAN, PC, PVC gibi) harmanlanarak veya ter-polimer olarak

kullanılır.

ABS üç monomerden elde edilir; akrilonitril, stiren ve

bütadien. Bütadienden polibütadien, stiren ve akrilonitrilden

stiren-akrilonitril (SAN) ko-polimerleri oluşur. Polibütadien (C=C çift bağlar

vardır) iskelet zincir görevindedir; Bu iskelet üzerine SAN zincirleri

yerleşir.

Şekil-8: ABS üretim prosesi akım

şeması

ABS sıvı fazda süspansiyon veya

emülsiyon polimerizasyonuyla üretilir. Bunlardan daha çok uygulanan yöntem

emülsiyon polimerizasyonudur.

Emülsiyon polimerizasyonu iki aşamalıdır. Birinci aşama

bütadienin polimerleştirilerek polibütadien elde edilmesidir. İkinci aşamada

polibütadien, akrilonitril ve stiren karıştırılarak önce ~50 0C’ye

kadar ısıtılır ve monomerlerin lateks içinde absorblanması sağlanır. Sonra

karışıma potasyum persülfat gibi suda çözünebilen bir başlatıcı ilave edilerek

stiren ve akrilonitril polimerleştirilir.

Ürün iki faz içeren bir ter-polimerdir; sürekli faz SAN ve

dispers faz polibütadien. ABS’nin özellikleri monomerlerin oranına ve iki fazın

moleküler yapısına bağlı olarak değişir. Bu durum ürün dizaynında esneklik

sağladığından pazara çok çeşitli derecelerde ABS kazandırır.

Şekil-8 deki proseste

akrilonitril amonyak, propilen ve oksijenle, amonyak doğal gazın buhar

reformingiyle, bütadien buhar kraking prosesinden çıkan C4 akımından

ekstraksiyonla, stiren etilen ve benzenden elde edilir.

POLİESTERLER

Poliesterler ana zincirlerde ester

fonksiyonel grupları içeren polimerleridir. En önemli ticari poliester

polietilen tereftalattır (PET); etilen glikol ile tereftalik asitin (TPA) (veya

dimetil tereftalatın (DMT) kondensasyon polimerizasyonuyla elde edilir: Poliester üretimi prosesinde

esterleştirme reaksiyonuyla önce bis-(2-hidroksietil)-tereftalat (BHET)

monomeri elde edilir; yan ürünler DMT prosesinde metanol, TPA prosesinde sudur.

Elde edilen monomer BHET polimerleştirilerek PET reçinesi üretilir.

(a) Tereftalik

Asitten PET Prosesi:

Hammaddeler tereftalik asit (toz

halinde), etilen glikol ve katalizör bir tankta karıştırılarak pasta haline

getirilir; esterleştirme reaktörüne beslenene pastanın reaktöre akış hızı, bir

kısmı karıştırma tankına resaykıl edilerek kontrol altında tutulur.

Esterleştirmede basınçlı iki (veya daha fazla) reaktör kullanılır; birincil

esterleştirme reaktörü 30-50 psig basınç ve 230-260 0C’da

çalıştırılır. İkinci reaktör koşulları 250-270 0C ve atmosferik basınçtır.

Reaktörlerden çıkan su buharı ve etilen glikol geri kazanma ve saflaştırma

ünitesine gönderilerek işlemlenir, gereksiz ürünler atık sistemine verilir.

İkinci esterleşme reaktöründen alınan ürün akımı (BHET

monomer) iki (veya daha fazla) polimerizasyon reaktöründen oluşan sistemin önce

ön-polimerleştirme reaktörüne, buradan da ikinci polimerizasyon reaktörüne

verilir.

Reaktör koşulları üretilmek istenen PET’in özelliklerine

göre saptanır; düşük viskoziteli ürünler için 20-40 mm Hg ve 270-290 0C;

veya yüksek viskoziteli ürünler için 10-20 mm Hg ve 280-300 0C

uygulanır.

TPA prosesinde (Şekil-9) TPA ve etilen glikol katalizörle

beraber bir tankta karıştırılarak pasta haline getirilir ve esterleştirme

reaktörüne verilir. Reaktörde monomer (di-ester bishidroksietiltereftalat) ve

bazı yan ürünler (dimerler ve trimerler) meydana gelir. Proses 200-204 0C

sıcaklık ve 30-150 psi basınç altında yapılır. ‘Ön polimer’ denilen sıvı ürün

süzüldükten sonra karıştırıcılı polimerizasyon reaktörüne gönderilir ve örneğin

aluminyum trioksit gibi bir katalizörle polimerleştirilir.

Genellikle ‘düşük’ ve ‘yüksek’ polimerizasyonlar için seri

konumda yerleştirilmiş iki polimerizasyon reaktörü kullanılır; sıcaklık 260-300

0C, basınç 0.015 psi dolayındadır. Yüksek veya düşük yoğunluklu polimer

üretimine bağlı olarak sıcaklıklar ve basınçlar değiştirilir. Reaksiyon

sırasında üretilen etilen glikol sürekli olarak distillenerek geri kazanılır. Polimerizasyon reaksiyonu gerekli molekül ağırlığına ulaşılıncaya

kadar, yaklaşık 4-6 saatte tamamlanır. Reaktörden çıkan ürün berrak, açık sarı

renkli ergimiş sıvı halindedir (polimerin ergime sıcaklığı ~270 0C);

tamamlama ünitelerinde işlenerek iplik veya istenilen şekillere getirilir.

TPA yerine DMT ile yapılan

poliester üretiminde de benzer prosesler kullanılır; farklılık esterleştirme

reaktöründen su yerine metanol çıkmasıdır.

(b) Dimetil Tereftalattan PET Prosesi:

Üretim prosesi Şekil-9 da verilen tereftalik asitten PET

üretimine benzer, ancak hammaddeler, reaksiyon koşulları ve geri kazanılan

akımlarda farklılıklar vardır.

Şekil-9: TPA ile poliester üretimi

akım şeması.

DMT prosesinin temel reaksiyonları:

Etilen glikol, katalizör ve katkı maddeleri bir karıştırma tankına

verilir; bu karışım ve DMT beraber esterleştirme reaktörüne beslenir.

Esterleştirme 170-230°C sıcaklık ve atmosferik basınç altında yapılır;

reaksiyonlarda BHET monomeri ve yan ürün metanol meydana gelir. Reaktörün

tepesinden alınan metanol geri kazanma sistemine verilir, distillenir ve tekrar

sisteme döndürülür; tepe akımı temizlendikten sonra atılır.

Esterleşme reaktöründen alınan akım (BHET ve diğer maddeler)

ön polimerizasyon reaktörüne beslenir; sıcaklık 230 to 285°C, basınç 100 to 200

mm Hg aralığında kontrol edilerek kalıntı metanol ve etilen glikol buharlaşır,

PET polimerizasyon reaksiyonları başlar.

Ön polimerizasyon reaktöründen alınan kısmen polimerleşmiş

akım bir (veya daha fazla sayıdaki) polimerizasyon reaktörüne verilir; reaktör

sıcaklığı 260-300°C’ye, basınç 4 to 5 mm Hg basıncına kadar düşürülür; son

sıcaklık ve basınç ürünün düşük veya yüksek viskoziteli olmasını etkilediğinden

yüksek viskoziteli ürün üretilmek istendiğinde basınç < 2 mm’ye kadar

düşürülebilir. Reaksiyona girmemiş etilen glikol geri kazanma sisteminde

işlemlenip saflaştırıldıktan sonra sisteme resaykıl edilir veya depolanır.

Polimerizasyon reaksiyonundan alınan ürün ergimiş haldedir; doğrudan iplikleme

veya pelletleme ünitelerine gönderilerek bitirme işlemleri yapılır.

Poliesterler kuvvetlidir ve

aşınmaya dayanıklıdır, filmler ve poliester fiberler üretiminde çok kullanılan

bir polimerdir. İnjeksiyon kalıplamayla araç camları, silecekler, açılı-kapanır

üst pencere, dililer, kasnaklar ve yemek tepsileri gibi çeşitli ürünler

yapılır. Tekstil sanayiinde kullanılan PET polimerlerinden Dakron, Fortel ve

Kodel gibi marka ürünler üretilmektedir. Şeffaf PET filmler (Mylar adıyla

pazarlanır) odyo ve video teypler yapımında kullanılmaktadır.

PET reçineler düşük-viskoziteli (intrinsik

viskozitesi < 0.75) veya yüksek-viskoziteli (intrinsik viskozitesi > 0.9)

reçineler olarak sınıflandırılırlar. İntrinsik viskozite polimerizasyon

koşulları tarafından belirlenir; bunlar, basınç, sıcaklık, alıkonma zamanı ve

karıştırma şekli ve hızıdır. Düşük viskoziteli PET tekstil, şişe ve fotoğraf

filmleri gibi daha yumuşak ve esnek uygulamalarda kullanılır. Yüksek

viskoziteli reçineler sicim, emniyet kemeri gibi daha dayanıklı malzemeler

yapımına uygundur.

Poliester fiberler bakterilere,

böceklere, pek çok organik solventlere, zayıf asitlere ve bazlara karşı

dirençlidir. Yüksek sıcaklıklarda kuvvetli alkali ve asidik ortamlarda

parçalanırlar. Poliester dokular ‘nefes alma’ özellikleri olmadığından soğukta veya sıcakta uygun giyecekler değildir; ancak

doğal fiberlerle uyumlu dokular olduklarından genellikle pamukla karıştırılarak

nem absorblama özelliği kazandırılır. Üretilen poliesterin yarısından fazlası

giyecek yapımında ve kalan kısım plastik şişeler, ip, kayışlar, yastık ve uyku

tulumları, v.s. de kullanılır.

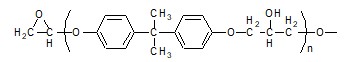

POLİKARBONATLAR

Polikarbonatlar özel bir termoplastik plastik grubudur;

saydamdır, hafiftir ve kuvvetlidir, darbeye ve ısıya dayanıklıdır, boyutsal

kararlılığı yüksektir, elektrik özellikleri çok iyidir, kolay işlenir ve

kalıplanır. Bu özellikleri modern endüstrinin pek çok kolunda polikarbonatların

kullanılmasını sağlar. Uygulama alanları arasında otomotiv parçaları, şişe,

yiyecek paketleme malzemeleri, tıp ve sağlık ve optik gereçler; CD ve DVD’ler

ve elektrik ve elektronik parçalar sayılabilir.

Polikarbonatlar aromatik difonksiyonlu fenollerin, fosgenle

veya aromatik (veya alifatik) karbonik asit diesterle reaksiyona sokulmasıyla

elde edilir. Örneğin, bisfenol A [2,2-bis(4-hidroksifenol)-propan] ve difenil

karbonattan üretilen polikarbonatlar ticari değeri yüksek ürünlerdir; hafif

sarı, saydam ve pürüzsüzdür, elektrik özellikleri fevkaladedir, darbe kuvveti

çok yüksektir.

Bisfenol A polikarbonatlar iskeletinde pek çok sayıda

birbirinin aynısı karbonat-bisfenol A tekrar birimlerinin yer aldığı bir

polimerdir. Karbonat grubu karbonik asitin bir diesteridir. Polikarbonatların

çoğu ‘yüzey arası polimerizasyon’ prosesiyle bisfenol A ve fosgenle üretilir.

Reaksiyonda Bu4N+ gibi bir faz transfer katalizörü

kullanılarak fenolatın organik fazda çözünürlüğü engellenir.

Yüzeyarası polikondensasyon prosesinde (Şekil-10) birbiriyle

karışmayan iki ayrı solventte çözünen bisfenol A (organik bir solvent) ve

fosgen (sulu alkali faz) reaksiyona girer; reaksiyon bu iki fazın birbiriyle

olan sınırında gerçekleşir.

Şekil-10: yüzey arası

polikondensasyon prosesiyle polikarbonat üretimi.

Organik fazda oluşan polikarbonat ayrılır ve granüller halde

elde edilir, sodyum klorür içeren su fazı atılır.

Polikarbonatlar trans-esterifikasyon reaksiyonuyla da

üretilirler, ancak bu yöntem, fosgenle üretim metoduna göre daha az kullanılır.

Proseste karbonik asitin aktif türevleri kullanılır;örneğin difenil karbonat

(veya dimetil karbonat) yüksek sıcaklıklarda ısıtılarak ergitilir, içerdiği

fenolik gruplar bisfenol A ile yer değiştirirken karbonat grupları değişmeden

kalır. Fenol distillenerek uzaklaştırılır, polikarbonat katı granüller veya toz

halinde elde edilir.

FLUOROPOLİMERLER

Fluoropolimerler yüksek performans plastiklerin

(termoplastik) bir grubudur; en iyi bilinen ve kullanımı çok yaygın olan

politerafluoroetilendir (PTFE).

Fluoropolimerlerin sürtünme katsayısı çok düşüktür, elektrik

izolasyon özelliği yüksektir, ısıl direnci ve kimyasal maddelere dayanıklılığı

çok yüksektir. Tipik kullanım alanları arasında yarıiletkenler, otomotiv

parçaları ve yapışmayan tavalar gibi mutfak gereçleri sayılabilir.

ASETALLER

Asetaller mühendislik tip termoplastiklerdir; formaldehitin

polimerizasyonuyla ve/veya formaldehit ve trioksanın kopolimerizasyonuyla elde

edilir; homopolimerde (polioksimetilen) metil grupları birer oksijen atomuyla

birbirine bağlanmıştır. Asetaller aynı zamanda asetal reçinesi, poliformaldehit

ve paraformaldehit adlarıyla da tanınır.

Asetaller yüksek derecede kristalin plastiklerdir; serttir,

darbeyi kolaylıkla absorblar, dayanıklıdır ve kuvvetlidir, elverişsiz koşullar

ve yüksek sıcaklıklarda bile kolaylıkla kırılmaz. Boyutsal kararlılığı

fevkaladedir. Organik solventlerde çözünmez, kuvvetli asitler ve oksitleyici

kimyasal maddelere karşı direnci sınırlıdır, nem absorbsiyonu çok düşüktür.

Asetaller dişli, mil yatağı, pompa, valf, vida, şişe, fan, boya sprey kabı, duş

kafası, el aletleri, tabak, v.s.gibi malzemeler ve gereçler üretiminde

kullanılır.

POLİAMİDLER, PA

(NAYLONLAR)

Poliamidler çok iyi tanıdığımız naylonlardır; bunlar,

türlerine göre değişik monomerlerden elde edilirler. Moleküler yapıları çok

düzenlidir, dolayısıyla yüksek gerilmelere dayanıklıdır.

Örneğin, Naylon 6,6 ve Naylon 6,10 dikarboksilik asit ve

diaminlerden elde edilir; 6,6 ve 6,10 sayıları, sırasıyla diamin ve

dikarboksilik asitteki karbon sayılarını gösterir. Amino asitlerin kondensasyon

reaksiyonlarıyla elde edilen diğer naylon tipleri de vardır.

Poliamidler aşınmaya dirençlidir, sürtünme katsayıları

düşüktür, yani kaygandırlar. Gerilme kuvvetleri aluminyum alaşımlarıyla

kıyaslanabilir seviyelerde olduğundan dişliler ve yataklar gibi mekanik

malzemeler üretimine uygundur.

Naylonlardan (Naylon6 ve Naylon 6,6) her yıl milyonlarca ton sentetik plik

üretilmektedir; giysiler, balık ağları, fırça ve daha sayısız ürün yapılır.

(a) Naylon 6

Naylon 6, kaprolaktamın halka açılma polimerizasyonuyla

üretilir ((Şekil-11).. Reaksiyonlar sodyum hidrür (NaH, başlatıcı),

n-asetilkaprolaktam ve polioksietilenin de bulunduğu bir reaktörde yapılır.

Polimerizasyon aşamaları başlama, çoğalma ve sonlanma kademelerinden geçer

Başlama aşamasında ortamdaki sodyum hidrür reaksiyon

başlatıcısıdır; kaprolaktamla reaksiyona girerek, kaprolaktam sodyum tuzunu

meydana getirir. Bu bileşik kaprolaktamdan daha fazla nükleofiliktir.

Polioksietilen, kaprolaktam sodyum tuzundaki sodyum iyonunu

kompleks içine alarak koparır, geride kalan amid anyonunun re aktivitesi çok

yüksektir.

Çoğalma kademesinde, başlama aşamasında meydana gelen amid

anyonu diğer bir kaprolaktam monomerindeki amid hidrojenini alır, dolayısıyla

diğer bir kaprolaktam amid iyonu oluşur; bunlar etkileşerek daha büyük aktif

bir zincir meydana gelir. Aynı reaksiyonlar, (aktif zincirlerle yeni bir

kaprolaktam molekülü arasında) tekrarlanarak uzun naylon 6 zincirleri oluşur.

Sonlanma aşamasında aktif zincirlerin aktivitelerinin herhangi

bir ara bileşik veya safsızlıkla giderilmesiyle normal naylon 6 polimerik

zincirleri oluşur.

Toplam reaksiyon aşağıdaki gibi

gösterilebilir.

(b) Naylon 6,6

Bir asitle bir amin reaksiyona girdiklerinde, amin nitrojeni

üzerindeki açık elektron çifti (veya kullanılmamış bağ), karboksilik asit

grubundaki karbonil karbonuyla etkileşir; reaksiyonda bir molekül su çıkarken

amin ve asit arasında amid bağı meydana gelir. (Şekil-12)

Şekil-11: Naylon-6 üretimi

Şekil-12: Naylon 6,6 üretimi. KA

oil: sikloheksanon / sikloheksanol; HMDA: heksametilendiamin

POLİÜRETANLAR

Poliüretanlar termoset ve termoplastik özellikte olabilen,

ana polimer zincirde üretan bağlantı birimleri içeren polimerlerdir.

Poliüretanlar amber (kehribar) renklidir, kolaylıkla gerdirilebilir; bu

özelliği elastomerlere benzer. Çizilmeye yırtılmaya ve darbeye dayanıklıdır,

sıkıdır, fakat çok iyi darbe absorblama özelliklerine sahiptir. Organik

solventler, asitler ve yağlara dayanıklıdır.

Termoset poliüretanlar çeşitli

biçimlerde olabilir; örneğin yumuşak köpük, sert köpük gibi. Yumuşak köpükler yatak,

yorgan ve paketleme malzemeleri üretiminde, sert köpükler ise genellikle

izolasyon malzemesi olarak kullanılırlar.

Termoplastik poliüretanlar doğrusal ve kristalinite

dereceleri yüksek moleküllerden oluşur; bunlardan aşınmaya dayanıklı malzemeler

yapılır; örneğin, ayakkabı tabanları, araba çamurluğu, kapı panalleri, araç dış

lastiği, conta, tamponu ve sentetik deri, v.s. gibi.

Poliüretanlar poliyoller ve izosiyanatların katalizörlü ve

bir aktifleyici bileşiğin eşliğinde polimerizasyonuyla elde edilir.

Poliüretanlar kauçuk gibi elastik, metaller gibi dayanıklı ve uzun ömürlü

plastiklerdir. Poliüretanların çoğu çapraz bağlıdır ve ısıtıldıklarında

termoset plastikler elde edilir. Çapraz bağlı olmayan bazı poliüretan

polimerler de vardır; bunlar doğrusal moleküler düzendedirler, termoplastiklerdir.

İzosiyanatlar: Ticari amaçlı poliüretanların üretiminde

kullanılan izosiyanatlar genellikle aromatik yapılıdır. Üretimde kullanılan

izosiyanatın türü, elde edilen poliüretanın özelliklerini, kürleme sistemini ve

işleme sistemini doğrudan etkiler. Bir izosiyanatın en önemli özelliği

fonksiyonalitesidir; yani, herbir molekülde bulunan izosiyanat (-NCO)

gruplarının sayısıdır. Çapraz bağlı poliüretanların üretiminde uygun

izosiyanatlar 2’den fazla fonksiyonel grup içermelidirler.

Difonksiyonlu bir

izosiyanat (diizosiyanat)bir difonksiyonlu poliyolle reaksiyona girdiğinde

uzun, doğrusal poliüretan molekülü meydana gelir.

Poliüretan üretiminde

kullanılan tipik diizosiyanatlar MDI (difenilmetan-4,4-diizosiyanat), NDI

(naftalen-1,5-diizosiyanat, ve TDI (toluen diizosiyanat)dır. Esnek köpük

üretiminde kullanılan poliuretanların çoğu TDI ile elde edilir.

Poliyoller: Poliüretan endüstrisinde başlıca iki tür poliyol

kullanılır. Polieter tip ve poliester tip.

Poliester poliyoller

etilen glikol gibi bir diol ile bir dikarboksilik asitin (örneğin, adipik asit)

kondensasyon reaksiyonuyla elde edilir.

Polieter dioller

genellikle düşük molekül ağırlıklıdır; propilen oksit ve etilen oksitten elde

edilir. Bu tür poliyollerde temel bileşen propilen oksittir; etilen oksit poliyolün

özelliklerinin modifiye etmek için az miktarda kullanılır.

Poli(etilen adipat)

tipik bir poliester poliyol, poli(tetrametilen

eter) glikol de tipik bir polieter poliyoldür.

Poliüretan köpük, aşağıda belirtilen birkaç kimyasal maddenin, üretilmek istenen ürünün özelliklerine göre değişik oranlarda karıştırılmasıyla karışımından hazırlanır, bu maddeler,

·

Poliyoller: Yüksek molekül ağırlıklı organik

bileşiklerdir.

·

Toluen Diizosiyanat (TDI): Poliyollerle kuvvetli

çapraz-bağlar oluşturarak süper moleküller meydana gelmesini sağlar. TDI ve su

reaksiyona girerek karbon dioksit gazı çıkar; bu da köpürmeyi sağlar.

·

Freon 2 ve Metilen Klorür: bu bileşikler kolayca

gaz haline geçtiklerinden karışımda yeterli gaz konsantrasyonunun oluşması için

kullanılırlar.

·

Katalizörler: Katalizörler, TDI+su reaksiyonunu

(amin tip) ve poliyol+TDI reaksiyonunu (organo-kalay tip) katalizleyen

bileşiklerdir.

FENOL-FORMALDEHİT

REÇİNELERİ

Fenolikler bazik ortamda fenol ve formaldehitin

polimerizasyonuyla elde edilen ve ilk ticari üretimi yapılan termoset

plastiklerdir. Kalıplama prosesinde ısıtıldıklarında çapraz bağlar oluşur

(kürleme işlemi).

Fenolik reçine emdirilmiş (imprenge) kağıt veya dokümaların

laminasyonuyla çok çeşitli ürünler elde edilir. Fenolikler sıkıştırmayla

kalıplanarak elektrik düğmesi, radyo ve televizyon kasaları, tost makinesi

malzemeleri, v.s. yapımında kullanılır.

Fenolik reçineler sert, esnemeyen, kırılgan ve ısıya

dayanıklı polimerlerdir. Bazı özelliklerinin geliştirilmesi için genellikle

dolgu maddeleri ilave edilir. İzolasyon özellikleri çok iyidir ve yüksek

sıcaklıklara dayanıklıdır. Kimyasal maddelere ve zayıf asitlere dayanıklıdır,

nem absorbsiyonu çok düşüktür.

Sıvı halde laminasyon uygulamalarında; ağaç kaplamaların,

kumaş dokumaların ve kağıdın laminasyonunda; katı halde çeşitli malzemeler;

araç parçaları, çamaşır makinesi parçaları, telefon, mutfak gereçleri, çatı

panelleri sayılabilir.

AMİNO REÇİNELER

Amino reçineleri içinde yer alan üre-formaldehit (UF) ve

melamin-formaldehit (MF) çapraz bağlı, berrak ve sert termoset plastiklerdir.

UF ve MF reçineleri tipik fenolik reçinelerin özelliklerini gösterir, her ikisi de alkollerde çözünür. Amino

reçineler tek olarak kullanılmazlar; sertliklerini artırmak için alkidlerle,

renk ıslahı ve ısıya dayanıklılıklarını yükseltmek için de sabun ve su ve diğer

uygun kimyasal maddelerle karıştırılır.

(a)

Melamin-Formaldehit Reçineleri

Melamin-formaldehit disiyanamidin formaldehitle reaksiyona

sokulmasıyla elde edilir. Bu bileşiklerin hemen hepsi fevkalade elektriksel

özelliklere sahiptir; kürleme, sertlik,

kimyasal maddelere direnç ve dayanıklılık bakımından üre-formaldehit

reçinelerinden daha üstündür. Bu özellikleri otomotiv endüstrisinde olduğu

kadar çeşitli ekipmanlarında da tercih edilen bir reçine olmasını sağlar.

Üre-formaldehit reçineleri katalizörlü (veya bir sertleştirici) ortamda oda sıcaklığında

kürlenerek istenilen kaplama malzemesine dönüştürülebilir.

Amino plastikler serttir, çizilmeye ve renk değişimine

dirençlidir; kalıplanabilir, ısıya dayanıklıdır, kuvvetli darbelerde kırılmaz;

benzin, temizleyici kimyasal sıvılar ve yağlara dirençlidir; çıplak alevle

temasta bile yanmaz.

Uygulama alanları arasında kalıplama ürünleri; elektrik

düğmesi, radyo kabini, karıştırıcı kabı, kahve makinesi, kapı tokmağı,

yapıştırıcı ürünler; ağaç işlerinde, mutfak dolapları, kağıt ve dokuma

endüstrisinde yüzey kaplama maddesi olarak kullanımlar sayılabilir.

DOYMAMIŞ POLİESTERLER

Doymamış poliesterler dayanıklı termoset polimerlerdir. Bu

bileşikler kompozitler

için en çok kullanılan reçine tipidir; pahalı değildir, kolaylıkla kürlenir.

Poliesterler iki tip monomerle üretilir; dasitler ve dialkoller.

Diasitler

çeşitlidir; örneğin, maleik asit, fumarik asit, o-ftalik asit, izoftalik

asit, tereftalik asit, adipik asit gibi. Dialkoller etilen glikol, propilen

glikol, dipropilen glikol, dietilen glikol, neopentil glikol, bisfenol A

olabilir. Polimerizasyon reaksiyonu stiren, vinil toluen gibi bir solventin

bulunduğu ortamda yapılır.

Aşağıda örnek olarak iki disait (izoftalik asit, fumarik

asit, ve bir dialkol (monoetilenglikol) ile üretilen bir poliester (A) ile, bir

dasit (fumarik asit) ve iki dialkol (propilen glikol, bisfenol A) ile üretilen

bir poliesterin (B) formülleri gösterilmiştir. (n, m, .. harfleri polimer

zincirindeki tekrar birimlerini gösterir.)

(A). İzotaktik

poliester

(B). Bisfenol A

fumarik asit poliester

Doymamış poliesterler çeşitli endüstri kollarında

kullanılır; bunlardan belli başlıları konstrüksiyon malzemeleri, tekne yapımı,

otomotiv ve elektrik sanayiidir.

Bu polimerler genellikle cam lifleriyle kuvvetlendirilerek

kullanılır; bu nedenle ‘cam takviyeli plastikler’ adıyla da tanımlanır.

EPOKSİLER

Epoksi reçineler plastikler ve yapıştırıcılar üretiminde

kullanılan termoset polimerlerdir ve kürleme bileşikleriyle karıştırıldığında

çapraz bağlı yapılara dönüşürler. Kürleme bileşikleri arasında aminler,

polifonksiyonal aminler veya asit anhidridler sayılabilir.

Fiziksel hali düşük viskoziteli sıvıdan erime noktası yüksek

katılara kadar değişen ürünler vardır. Çeşitli sertleştiricilerle kontrol

altında çapraz bağlı yapılar oluşturulabildiğinden istenilen fiziksel

özelliklerde ürünler elde edilebilir; bu nedenle hemen her temel endüstri

tarafından kullanılan bir reçine grubudur.

Epoksi reçineler çeşitlidir; en çok üretilen tür Bisfenol A

bazlı epoksi reçinelerdir; bunlar epiklorohidrin ve bisfenol A bileşiklerinden

üretilir.

Tipik bir bisfenol A ve epiklorohidrin epoksi reçinesi prosesinde karışım NaOH ile ~60 0C’de reaksiyona sokulur; reaksiyon ekzotermiktir, soğutma uygulanır.

Reaksiyon ürünleri epoksi polimeri ve sodyum klorürdür; karışım, süzmeyi kolaylaştırmak için bir miktar toluen edildikten sonra süzülür. Süzüntüdeki toluen vakum altında distilasyonla ayrılır, reçine içerdiği uçucu maddelerden arındırılmak için 5 mm Hg basıncında 150 0C’de kurutulur. Kurutma işlemi çok önemlidir, reçinede uçucu madde kalması kullanım sırasında kabarcıklar oluşmasına neden olur.

Epoksi reçinelerin molekül ağırlıkları ve yumuşama noktaları

polimerizasyonda kullanılan monomerlerin molar oranlarına göre değişir;

epiklorohidrin miktarının artması molekül ağırlığının ve yumuşama noktasının

yükselmesine neden olur.

Epoksi reçineler düşük ve yüksek sıcaklıklara dayanıklıdır,

boyutsal kararlılığı yüksektir, darbeye dayanıklıdır, darbeyi absorblayacak

esnekliktedir, elektrik direnci ve kimyasal maddelere karşı dirençleri

yüksektir, yapıştırıcı özelliği yüksektir. Epoksiler değerli kaplama

maddeleridir; elektrik ve elektronik parçaların kaplanmasında kullanılır.

Epoksi yapıştırıcılar metaller, konstrüksiyon malzemeleri ve diğer sentetik

reçinelerin üzerine uygulanabilir. Bazı endüstriyel uygulamalarda perçin ve

kaynak maddesi olarak, yiyecek ve içecek kaplarının iç kısımlarını kaplamada ve

tekne, yat v.s.de dış koruyucu kaplama malzemesi olarak kullanılabilir.

ALKİD REÇİNELER

Alkid kaplamalar bir poliester kaplama grubudur; bir alkol

ve bir asitin (veya asit anhidrid) reaksiyonuyla elde edilirler. Alkid

reçinelerin hazırlanmasındaki temel maddeler polihidrik alkoller (poliyoller) ve

dibazik asitler (veya bunların anhidridleri) ile düzenleyici yağdır (veya bu

yağların asitleri). Bu polimerler bir solvent içinde çözünmüş olarak satılır; oksijen veya

amino bazlı bir çapraz bağlayıcı reçinelerle reaksiyona girdiğinde dayanıklı ve

kalıcı filmler oluştururlar. Tablo-1 de bazı poliyoller ve dibazik asit

bileşiklerine örnekleri verilmiştir.

Alkidler, ester bazlı polimerlerdir. Alkid reçineler

kuruyabilen bir yağın (petrol esaslı veya fatty asit) bulunduğu bir ortamda,

bir dibazik asitle bir poliyolün reaksiyonuyla üretilir; Bu yağ ‘düzenleyici

(modifiye edici) yağ olarak tanımlanır. Üretilen 100 g. Reçinede kullanılan

yağın gramına alkid reçinenin ‘yağ uzunluğu’ denir. Reçinenin yağ uzunluğu

arttıkça viskozitesi düşer, uygulandığı yüzeydeki filmin sertliği azalır,

esnekliği artar ve suya karşı direnci düşer.

Tablo-1: Bazı Poliyol ve Dibazik Asitler

Tablo-2: Alkid Reçinelerin Sınıflandırılması ve

Genel Kullanım Alanları

Genel Kullanım Alanları

Alkid reçinelerin özellikleri düzenleyici yağın yapısına ve

miktarına bağlıdır. Kuruma özelliğine göre alkid reçineler üç sınıf altında

toplanır; kuruyan yağlı reçineler (çoğunluğu doymamış yağ), kısmen kuruyan

yağlı reçineler (reçine-karışım) ve kurumayan yağlı reçineler (çoğunluğu doymuş

yağ); Tablo-2.

TAKVİYELİ PLASTİKLER

(KOMPOZİTLER)

Bu grupta yer alan plastikler bazı maddelerle (fiber, iplik,

bez gibi) karıştırılarak kuvvetlendirilirler. Takviyeli plastikler üretiminde

kullanılan iki önemli polimer matriksi termoset epoksiler ve poliesterlerdir;

bunlara bağlayıcı maddeler de denir. En önemli ve en çok kullanılan

kuvvetlendiriciler cam yünü, ve aromatik poliamidlerdir.

Kompozitlere örnek olarak tekne kasaları, otomobil

panelleri, tenis raketi, golf sopası, jet ski sayılabilir.

STİREN-BÜTADİEN

KOPOLİMERLERİ

Stiren-bütadien kopolimerleri stiren ve bütadienin

polimerizasyonuyla üretilen kopolimerlerdir; içerdiği komonomer miktarına göre

kauçuksu veya plastik özellikler

gösterir; ağırlıkça %45’den daha az stiren içeriyorsa stiren-bütadien kauçuğu

(SBR) olarak bilinir. Stiren miktarı arttıkça plastik özellikler de artar.

Stiren-bütadien kopolimerleri emülsiyon ve süspansiyon polimerizasyonuyla

elde edilir. Burada bir emülsiyon prosesi örneği verilmiştir.

Şekil-13’de görüldüğü gibi stiren (inhibitörden arındırılmış) ve bütadien reaktöre beslenir. Polimerizasyon süreklidir; reaksiyonlar emülsiyon fazında gerçekleşir ve süt görünümlü beyaz ‘lateks’ denilen ürün meydana gelir. Reaksiyonlar monomerlerin %60 kadarı polimerleşinceye kadar devam ettirilir; bu noktadan sonra reaksiyon hızı düşer ve polimer kalitesi bozulmaya başlar. Reaktör ürünleri bir ara tanka alınarak vakum uygulanır; reaksiyona girmemiş bütadien ayrılır, sıkıştırılır ve yoğunlaştırılarak tekrar reaktöre döndürülür. Yoğunlaşamayan gazlar bütadien adsorber/desorber ünitesinden geçirilir, kalan bütadien kazanılır, kalıntı gazlar ise atmosfere veya yakma fırınlarına verilir.

Bütadieni ayrılan lateks akımı buharla stiren sıyırma

(stripping) kolonuna verilir, burada reaksiyona girmemiş stiren ve lateks

birbirinden ayrılır; tepeden alınan gazlardan kazanılan stiren reaktörlere

döndürülür, lateks harmanlama tanklarına gönderilir.

Tanktaki lateks koagülasyon tankına (atmosfere açık)

pompalanır, seyreltik sülfürik asit (pH 4-4.5) ve sodyum klorür çözeltisi ilave

edilerek emülsiyon bozulur ve stiren-bütadien kopolimeri toz katı tanecikler

halinde ayrılır.

Koagülasyondan çıkan polimer ve salamura asit karışımı

süzülerek sıvı kısım ayrılır, katı kopolimer döner buharlaştırıcıdan

geçirilerek yıkanır (ve suyun büyük bir kısmı uzaklaştırılır) ve kurutularak

ürün SBR elde edilir. Sıvı kısımlar koagülasyona döndürülür.

Şekil-13: Stiren-bütadien kopolimeri

üretimi akım şeması

POLİBÜTADİEN KAUÇUĞU

(BR)

Polibütadien kauçuğu, bütadien monomerden üretilen bir

homopolimerdir. Dünyada üretilen sentetik kauçukların hemen hemen %20’si

bütadien kauçuğudur.

Polibütadien çözelti polimerizasyonuyla üretilir. Saf

bütadien (>%99) hammadde hazırlama tankında solventle karıştırılır ve

kurutulduktan sonra katalizörle karıştırılarak kontrollü bir hızla polimerizasyon

reaktörüne verilir. Kullanılan katalizör katılma mekanizmasıyla yürüyen

reaksiyonları cis-polimer elde edilecek şekilde yönlendirir.

Reaksiyonlar ekzotermiktir ve solvent de harcanır. Reaktör sıcaklığının 20 0C

dolayında tutulması için amonyakla soğutma yapılır. Yaklaşık 1 saat kadar sonra

reaktör akımı (kauçuk-solvent çözeltisi) alınır (bütadienin %75’i

polimerleşmiştir) ve reaksiyonların sonlandırılması için antioksidan ilave

edilir.

Kauçuk-solvent çözeltisi (buna ‘çimento’ denir) ayırma ve

saflaştırma ünitesine verilerek koagülatör-stripper ünitesinde solvent,

reaksiyona girmemiş bütadien ve kauçuk ayrılır. Saflaştırılan solvent ve

bütadien prosese döndürülür, kauçuk gerekli işlemlerden geçirildikten sonra

depolanır veya paketlenir.

BR, diğer bazı kauçuklarla karıştırılarak (SBR, doğal kauçuk

ve sentetik poliizopren gibi) araç lastiği üretiminde kullanılır. kullanılır;

lastiğin aşınmaya karşı dayanıklılık özelliğini artırarak oyuklar oluşmasını

önler. Polibütadien, ayrıca ABS (akrilonitril-bütadien-stiren) termoplastiği

üretiminde kullanılır (Bak Aromatikler, Etil benzen zinciri; sentetik

kauçuklar).

Özel BR türleri margarin ve yoğurt kapları gibi gereçlerin

yapımında kullanılan yüksek darbe polistiren üretiminde kullanılır; buradaki

fonksiyonu, kaplara esneklik kazandırarak kırılganlığını azaltmaktır

2. TİCARİ ÜRÜNLER

Polimerler yaşamın her kesitinde bulunan doğal ve sentetik

çok çeşitli maddelerdir. Örneğin, selüloz, nişasta ve pamuk organik, kum ve kil

inorganik doğal polimerlerdir. Sentetik polimerler olarak adlandırılan

polimerler petrokimyasalların gruplandırılmasında son ürünler olarak yeralan

polimerlerdir; örneğin, asetaller,

akrilikler, amino reçineler, fenolikler, poliamidler, poliesterler,

poliüretanlar, stirenikler, viniller çeşitli polimerik bileşiklerdir. Bu

ürünler pek çok endüstrinin hammaddeleridir; çeşitli plastikler, elastomerler,

fiberler, yapıştırıcılar ve kaplama malzemeleri gibi ürünlerin yapımında

kullanılırlar.

Polimerik ürünler plastikler, elastomerler ve fiberler gibi

kesin sınırlarla birbirinden ayrılamaz.; örneğin, stiren-bütadien kopolimerleri

içerdiği komonomer miktarına göre elastomer veya plastik özellikler gösterir.

Aşağıda plastikler, elastomerler ve fiberlerin genel tanımları yapılmış, çok

kullanılan bazı ürün örnekleri verilmiştir.

1. Plastikler

Plastikler organik maddelerdir; hammadde polimer olduğu gibi

veya bazı katkı maddeleri ilavesiyle işlenip levha, çubuk tüp yaprak, profil

veya ekstruderde çeşitli kalıplama ürünlerine dönüştürülür. Hammadde polimer

pelletler, levha veya kalıplama karışımı, toz veya sıvı reçine veya lateks

halinde olabilir. Plastikler (veya katkısız polimerler) iki genel grup altında

toplanabilir; termoplastikler ve

termoset plastikler. (Tablo-3)

Termoplastikler: Termoplastik maddelere talep

yüksektir; bunlar ısıyla kolaylıkla şekillendirilen, soğuduktan sonra tekrar

ısıtıldığında yeniden şekillendirilebilen plastiklerdir. Termoplastikler

genellikle doğrusal veya az dallanmış yapılardan oluşan polimerlerdir. Proses

geri dönüşümlüdür (reversibıl); ısıtıldığında yumuşar veya erir ve basınç

uygulandığında akar, soğutulduğunda tekrar katılaşarak eski halini alır.

Polimer zincirleri arasında çapraz bağlar yoktur; bu yapı polimere erime

özellikleri kazandırır.

Termoset Plastikler: Termoset plastikler kürlenmiş

veya çapraz bağlı bileşikler olduğundan uzun ömürlü ve ısıya dayanıklıdırlar.

Bu gruptaki malzemelerin yeniden işlenmesi veya şekillendirilmesi mümkün

değildir. Isıtıldığında (katalizörlü ortamda) katılaşır ve tekrar

ergitilemezler; moleküller kimyasal ve faz değişimine uğrar, polimer zincirleri

arasında üç boyutlu çapraz bağlar (ağ yapı) oluşur. Üç boyutlu ağ yapılar

ısıtıldıklarında basınç uygulandığında bile akmazlar ve soğutma ve ısıtmayla

polimer eski haline dönemez.

Tablo-3: Bazı çok kullanılan plastikler

2. Elastomerler

Elastomerler (veya sentetik kauçuklar) genellikle termoset

plastiklerdir; kürleme sırasında uzun polimerik zincirler arasında çapraz

bağlar meydana gelir. En önemli özellikleri esnek ve elastik olmalarıdır; oda

sıcaklığında gerdirildiğinde (düşük gerilim) uzunluğunun en az iki katı kadar

uzarlar ve gerilimin kaldırılmasıyla hemen eski boyutuna dönerler. Bu

özellikler özel polimer sistemleriyle sağlanır; örneğin, akrilik ve

poliakrilatlar; bütil, polibüten ve Poliizobütilen polimerleri; etilen

kopolimerleri; fluoropolimerler (PTFE gibi); silikon, poliüretan ve polieter

blok amid (PEBA); stiren bütadien kauçuğu (SBR); vinil ve polivinilklorür (PVC)

sistemleri gibi.

Elastomer olabilen polimerler poliüretan, bütil kauçuğu,

silikonlar ve özel işlemlerden geçirilen etilen-propilen kopolimerleridir; 0 0C’nin

altında camsı bir görünümde katılaşırlar ve yüksek sıcaklıklarda bile viskoz

bir akışkan haline dönüşmezler. Camsı hale geçtiği sıcaklık ile bozunma

sıcaklıkları aralığında elastik davranışlar gösterirler. deformasyon ve elastik

özellikleri doğal kauçuğa benzer. Termoset elastomerlerin özellikleri vulkanize

kauçuğa benzer, termoplastik elastomerler tekrar kalıplanabilir özellik

taşırlar; yani, kauçuk özellikleri taşıyan polimerlerdir. Elastomerler,

istenilen özellikleri karşılamaları için çoğunlukla dolgu maddeleri içerirler.

Tablo-4‘de tipik bazı elastomerler örnekleri verilmiştir.

3. Fiberler

Genel anlamda fiberler uzun veya kısa kıymıklar halinde

kuvvetli ve dayanıklı maddelerdir; polimerik veya inorganik (cam yünü gibi)

esaslı olabilir. Kompozitlerde kuvvetlendirici olarak uzun veya kısa fiberler

kullanılabilir; karışımdaki termoset reçine bağlayıcı görevi yapar.

Termoplastiklerde çok kısa ve yüzey kesiti çok küçük

fiberler daha uygundur. En çok kullanılan cam fiberlerdir.

Polimerik fiberlerin kristallik dereceleri yüksek,

elastikliği düşüktür; polimerlerin gerdirilerek zincirlerin aynı yönde ve

birbirlerine çok yakın düzenlenip yönlendirilmesiyle elde edilirler. Sentetik

fiberler özellikle tekstil sanayiinde kullanılmaktadır. Tablo-5’da çoğu elde

edildikleri monomerlere göre adlandırılan bazı önemli fiberler ve kullanım

alanları verilmiştir.

Tablo-5: Sentetik fiberler