Matris Faz

Karbon önemli bir malzemedir; yağ gibi formdan elmasa ve

yapısal fiberlere kadar uzanan değişik formlarda olabilir. Çeşitli

karbon-karbon üretim proseslerinden elde edilen karbon matrisler oldukça zayıf

ve kırılgan formlardır; bunlar arasında termal iletkenlikleri çok yüksek olan

bazı formlar da bulunur. Karbon ve grafit, kompozit malzemeler içinde özel bir

konuma sahiptir. Her ikisi de 2300 0C’ye kadar yüksek sıcaklıklara

dayanabilen kuvvetli ve sert kompozitlerdir.

Karbon-karbon kompozitlerin üretiminde matris faz preforma,

sıvı impregnasyon veya kimyasal buhar infiltrasyon (CVI) prosesleriyle

yerleştirilir. Sıvı impregnasyonda reçine veya zift (veya katran) kullanılır;

impregnasyon işleminden sonra karbonizasyon prosesi uygulanır. Zift

kullanıldığı durumda proses iki aşamada tamamlanır; ince fiber preform ziftle

impregne edilir, sonraki proseste de yoğunlaştırılır.

Kimyasal buhar infiltrasyonu, kontrollü sıcaklık ve basınç

altında metan veya etan gibi gazların fiberler arasında ve üstünde pirolitik

karbon olarak çöktürülmesine dayanan proseslerdir.

CVI ve sıvı reçine rotasında kompozitin gerekli yoğunluğa

ulaşması için impregnasyon ve piroliz işlemlerinin tekrarlanması gerekir. CVI

prosesi genellikle ince duvarlı parçalara, sıvı infiltrasyon yöntemi ise kalın

malzemeler uygulanır. Ayrıca her iki tekniğin kombinasyonunun uygulandığı prosesler

de geliştirilmiştir.

Matris Modifikasyon Rotası:

Karbon matrisi, oksitleyici dolgu maddesi (boron karbid) ve organo-metalik

malzemelerle (buhar piroliz sırasında B, Si ve Ti elementlerine dönüşür)

modifiye edildiğinde ~1000 0C’ye

kadar oksidasyona karşı koruma sağlanabilir. Böyle bir işlem kompozit kalınlığı

boyunca direkt oksidasyona dayanıklılık sağladığından koruyucu kaplama

metodundan farklıdır. Koruyucu kaplamada, yüzey koruması yapıldığından

oksidasyona dayanıklılık indirekttir. Modifiye matris rotasında, koruyucu

kaplamada karşılaşılan kaplamanın çatlaması ve takiben de koruma özelliğindeki

kayıp nedeniyle meydana gelen düzensizlik sorunlarıyla karşılaşılmaz.

Dispers Faz

Karbon ve grafit fiberler, karbonda bulunan grafen

(heksagonal) ağ yapıya dayanır. Grafen tabakaları üç-boyutlu düzende

yerleşmişlerse malzeme grafit olarak tanımlanır; böyle bir yapının oluşması

uzun zaman ve sıcaklık prosesi gerektirdiğinden grafit fiberlerin üretimi çok

pahalıdır. Düzlemler arasındaki bağlanma zayıftır ve çoğu zaman üç-boyutlu

düzen bozulur. Tabakalar arasında sadece iki-boyutlu düzenin bulunduğu malzeme

karbon olarak bilinir.

Kuvvet ve modül

değerleri farklı düzinelerce ticari karbon fiber vardır. Takviye malzeme olarak

karbon fiberler yüksek stiffness, yüksek kuvvet, düşük yoğunluk ve düşük CTE

özelikleriyle karakterize edilirler. Gerilme modülü 895 GPa ve gerilme kuvveti

7000 MPa gibi çok yüksek değerlere sahip ticari karbon fiberler vardır. Karbon

fiberler kaymaya, gerilmede kopmaya, kırılmaya ve korozif ortamlara karşı

dirençlidir.

Karbon

fiberlerin çoğu anizotropiktir. Aksiyal stiffness, gerilme ve sıkıştırma

kuvveti ve termal iletkenlik değerleri, radyal yöndeki değerlerden daha

yüksektir. Karbon fiberin gerilme-gevşeme eğrisi non-lineerdir; modülü artan

gerilme kuvvetine karşı yükselir, artan sıkıştırma kuvvetine karşı azalır.

Karbon

fiberlerin üretiminde üç öncül madde kullanılabilir: Rayon, PAN (poliakrilonitril),

ve zifttir (petrol katranı zifti ve kömür katranı zifti) (Şekil-8). Bunlardan

kullanımı en yaygın olanı PAN (poliakrilonitril) bazlı karbon fiberlerdir.

Tablo-4’de bazı PAN ve zift bazlı karbon fiberlerin tipik özellikleri

verilmiştir.

Şekil-8: Zift, PAN ve Rayon Bazlı fiberlerin

SEM görünümleri

Fiber

|

Yoğunluk g/cm3

|

Modül, GPa

|

Gerilme kuv. MPa

|

CTE, ppm/K

|

TC, W/m.K

|

SM-Karbon (PAN)

|

1.7

|

235

|

3200

|

-0.5

|

9

|

UHM-Karbon (PAN)

|

1.9

|

590

|

3800

|

-1

|

18

|

UHM-Karbon (PAN)

|

1.8

|

290

|

7000

|

-1.5

|

160

|

UHM-Karbon (zift)

|

2.2

|

895

|

2200

|

-1.6

|

640

|

UHK-Karbon (zift)

|

2.2

|

830

|

2200

|

-1.6

|

1100

|

SM: standart modül, UHM:

ultra yüksek modül, CTE: eksensel termal genleşme katsayısı,

TC: termal iletkenlik

TC: termal iletkenlik

Karbon fiber takviye malzemeler çeşitli formlarda olabilir:

Sürekli karbon fiberler; örneğin, 400-1600 filamentten oluşan yarnlar veya

towlar, tek-yönlü ön-impregneli teypler, çeşitli fabrikler, tek-yönlü teypler,

dokuma fabrikler, süreksiz karbon fiberler; öğütülmüş fiberler, kesilmiş, kırık

fiberler, uzun kesilmiş fiberler gibi. Şekil-9(a)’da karbon fiberlerin çeşitli

formları, şekil-9(b)’de bir C-C kompozit 4D fiber mimarisinin şematik görünümü

verilmiştir.

Şekil-9: (a) Tipik karbon fiber formları,

(b) C-C kompozit 4D fiber mimarisi

Arayüz, Oksidasyon Koruma Sistemleri

Fiber-matris arayüz oluşmasında amaçlanan, fiber-matris bağ

kuvvetini (kayma ağ kuvveti) kontrol etmek, fiber üzerinde matris öncülün

yapışmasını artırmak ve fiber dispersiyonunu geliştirmektir. Bu işlemler genel

olarak iki yöntemle gerçekleştirilir: fiber yüzey işlemleme ve matrise

dispersan bir katkı maddesi ilavesi.

Karbon-karbon

kompozitlerin pseudo (yalancı)-plastik olgusu iç çatlamalar ve porözitesinden

kaynaklanır. Bu kusurlar kapatıldığında pseudo-plastiklik bozulur veya azalır,

kırılgan kırılma (fracture) modu ilerler.

Kompozitin enerji absorblama

kapasitesi fiber-matris bağlanmasına ve çatlamanın ilerleme mekanizmasına

bağlıdır: Zayıf bağlanmada, fiber-matris arayüzde matris çatlamasının

ilerlemesi kesilir ve çatlama saptırılır; çökme, fiber pull-out (çıkma)

mekanizmasına yönlendirilir. Kuvvetli bağlanma çatlama sapması olasılığını

azaltır, çatlamayı fibere nakleder; bu durumda malzemenin kuvveti ve enerji absorblama

kapasitesi sınırlanır.

Yapısal ve termal perspektiften bakıldığında, yüksek-kuvvetli

ve yüksek-modüllü karbon fiberler kullanılması, kompozitin yüksek sıcaklık

performansını korurken mekanik kuvvet ve sağlamlık kazanmasını sağlar.

Karbon, oksijensiz ortamlarda (inert) ve vakumda, 2200 0C’lerin

üstündeki sıcaklıklara kadar fevkalade kararlı ve hafif (yoğunluğu 2.0 g/cm3)

bir malzemedir. Monolitik grafit kırılgandır ve fazla kuvvetli değildir;

dolayısıyla büyük ve kompleks formların yapılmasında çeşitli fabrikasyon

sıkıntıları yaratır. Bu gibi olumsuzluklar, karbon matris içinde yüksek

kuvvetli karbon fiberlerin yer aldığı karbon-karbon kompozitlerin geliştirilmesiyle

giderilmektedir.

Karbon-karbon kompozitlerin en önemli olumsuzluğu oksijene

karşı olan hassasiyetidir. Matris de fiber de, önceden oksidasyon karşı koruma

yapılmamışsa 450 0C’nin üstündeki sıcaklıklarda ağırlık kaybına

uğrar ve parçalanır (Şekil-10:). Bu çevresel olumsuzluk kompozitin koruyucu

malzemelerle kaplanmasıyla (veya kimyasal işlemlerle) giderilir.

Karbon-karbon kompozitlerin oksidasyondan korunması için

yapılan kaplamalar, kompozitin karşılaştığı her sıcaklıkta (>2000 0C’ye

kadar) malzemenin mekanik ve fiziksel özelliklerini korumasına olanak

vermelidir. Kaplama, kompozite yapışmalı ve çatlamamalıdır; aksi halde

kompozitin oksitlenmesi kaçınılmaz olur.

Koruma sistemleri

termosaykıl oksidasyon ortamlara bağlı olarak çok kompleks ve farklı olabilir. Oksidasyona

karşı korumada iki önemli yöntem uygulanabilir:

Harici (Dış) Kaplama:

Yüzey kaplamalar malzemeye oksijen girişini önleyen bir bariyer görevi yapar

(örneğin, silikon karbid ile kaplama).

Dahili Oksidasyon

İnhibitörü Uygulaması: Oksidasyon inhibitörleri ya bir iç-bariyer

oluşturarak oksijen girişini engeller, veya oksijenle reaksiyona girerek

koruyucu bir tabaka oluşmasını sağlar.

Karbon-karbon kompozitin oksitleyici ortamdaki

dayanıklılığı, hazırlanmasında kullanılan veya uygulanan oksijen bariyerlerinin

zaman-sıcaklık-saykıl kapasitesine bağlıdır.

Şekil-10: Koruyucu işlem yapılmamış CCC

oksijeni atmosferde parçalanması

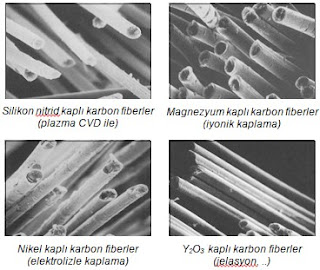

Şekil-11: Çeşitli malzemelerle kaplanmış karbon fiberlerin SEM

görüntüleri

Şekil-12: Oksit, nitrid ve çok-tabakalı arayüz

kaplamalar

Koruma elemanları

kısaca aşağıda özetlenmiştir.

·

Reçine

balı matrise genellikle partikülat formda inhibitörler ilave edilir.

·

Poröz

bir C-C substrata oksidasyona dayanıklı seramiklerin (SiC, Si3N4,

BN, AlN, TiC ve B4C) infiltrasyonu kimyasal buhar infiltrasyon (CVI)

/ kimyasal buhar depozisyon (CVD) prosesleriyle yapılabilir.

·

Yüzey

karbonu, silikon karbide dönüştürülerek bir difüzyon kaplama sağlanır.

·

Bir üst

kaplama daha yapılabilir; örneğin SiC gibi.

·

Cam

ara-tabakalar ve kaplamalar sızdırmaz bir ortam gibi davranır.

Kaplamalar üzerinde çok ve çeşitli çalışmalar yapılmıştır.

Örneğin, (Si3N4) 1250 0C’ye kadar, SiO2

bazlı yüzey tabakalı silikon karbid (SiC) 1700 0C’ye kadar koruma

sağlayan kaplama maddeleridir. 1700 0C’nin

üstündeki uygulamalarda kullanılacak kompozitlerde daha kompleks kaplamalar gerekir;

örneğin, hafniyum diborid, hafniyum oksit ve indiyum gibi.