Akışkanlar pompalar, fanlar ve kompresörlerle hareket

ettirilirler. Bunlar akışkanın mekanik enerjisini artırır; enerjideki artış

hızın, basıncın veya akışkanın yüksekliğini artırmada kullanılır. Enerji

eklenmesinde en yaygın iki yöntem, dış kuvvetlerle pozitif yer değiştirme ve

santrifüj etkidir. Bu yöntemlerle iki sınıf akışkan itici cihaz dizayn

edilmiştir; bunlar akışkana,

- Doğrudan

basınç uygulayan (pozitif yerdeğiştirme) cihazlar,

- Tork

uygulayarak dönme sağlayan (santrifüj pompalar, blowerler ve kompresörler)

cihazlardır.

Pozitif-yerdeğiştirmeli cihazlarda kuvvet, bir silindir

içindeki pistonla (pistonlu pompalar), veya dönen basınç elemanlarıyla (döner

pozitif yerdeğiştirmeli pompalar) sağlanır.

"Pompa, fan, blower, kompresör" sözcükleri her

zaman yerli yerinde kullanılmaz. Örneğin, "hava pompası" ve

"vakum pompası" bir gazın sıkıştırılmasında yararlanılan cihazlardır.

Genel olarak pompa "bir akışkanı hareket ettiren", fan, blower,

kompresör ise "bir gaza enerji veren" sistemlerdir. Fanlar, açık

alana veya geniş kanallara büyük hacimlerde gaz boşaltır; düşük-hızlı döner

cihazlardır ve birkaç in su basıncı yaratırlar. Blowerler yüksek-hızlı döner cihazlardır,

pozitif yerdeğiştirme veya santrifüj

kuvvet kullanırlar; yaratılan en yüksek basınç 35 lbf / in2

dir. Kompresörler 35 lbf/ in2 den binlerce atmosfere

kadar çıkan basınçlar verir. Santrifüj veya turbo kompresörler basıncı 100 lbf

/ in2 ye kadar çıkarırlar.

Pompalar ve fanlarda akışkanın yoğunluğu önemli derecede

değişmez ve sıkıştırılamayan-akışkan teorisi geçerlidir. Blowerler ve

kompresörlerde yoğunluk artışı çok büyüktür; bunlar sıkıştırılabilen-akışkan

teorisine uyar.

Bu cihazların hepsinde akış kapasitesi (belirli bir

yoğunlukta birim zamandaki volumetrik akım), güç ve mekanik verim önemlidir.

Kullanım amacına uygunluk ve bakım kolaylığı da önemli özelliklerdir.

Temel

İlkeler

Bir akışkanın boru veya kanaldan hareketi

detaylandırıldığında altı yöntemle karşılaşılır:

- Santrifüj

kuvvetle

- Mekanik

olarak veya diğer akışkanlar yoluyla hacimsel yerdeğiştirmeyle

- Mekanik

impulsla

- Diğer

bir akışkandan momentum transferiyle

- Elektromagnetik

kuvvetle

- Ağırlıkla

(gravite) hareket

Akışkanın fiziksel özelliklerine bağlı olmaksızın

(sıkıştırılabilir veya sıkıştırılamaz) bu altı yöntem, akışkanın taşınmasındaki

tüm gerekli bilgileri içerir.

(1) Santrifüj Kuvvet Uygulanması: Akışkana santrifüj

kuvvetlerinin uygulanması ile kinetik enerjisinin arttırılması ve bu kinetik

enerjinin, akışkanın hızını verimli bir şekilde düşürerek basınca

dönüştürülmesi şeklinde açıklanabilir. Pompalar ve kompresörlerin büyük bölümü

bu ilkeye göre çalışır. Mekanik implus ve santrifüj kuvvetin birlikte

uygulanmasıyla akışkanın basıncını arttıran cihazlar, eksensel akışlı pompa ve

kompresörlerdir. Bu cihazlarda akışkan, cihaz şaftına paralel hareket eder;

hareketi sırasında bir seri duran veya dönen parçaların arasından geçer. Döner

hareket yapan mekanik parçalar tarafından verilmiş olan ivmelerle akışkanın

eksen boyunca hızı artar. Bunun sonucu olarak eksen boyunca bir basınç profili

oluşur. Cihaz içinde her bir kademedeki net basınç artışı, iki etkenin

(santrifüj kuvvet+mekanik olarak itici kuvvet) müşterek sonucudur.

Santrifüj kuvvetlerine dayanarak akım ileten ekipmanların

aşağıda belirtilen 4 özelliği vardır: (a) çıkış akımında titreşim ve salınımlar

yoktur, (b) bu tip ekipmanlar hemen her kapasite için dizayn edilebilirler;

uygulamada bir kapasite sınırlaması ile karşılaşılmaz, (c) sabit hız işletmesinde

bile geniş bir basınç ve kapasite bölgesinde verimli çalışabilir, (d) çıkış

basıncı akışkanın yoğunluğunun bir fonksiyonudur.

(2) Hacimsel Yer Değiştirme: Bir hacimdeki akışkanın

yerini, başka bir maddenin alması veya bu işlemin mekanik olarak yapılması ile

akışkanın yer değiştirmesi yöntemidir. Bu yöntem pistonlu pompa ve

kompresörlerde, diyaframlı sistemlerde, havalı kaldırma sistemlerinde, asit

transfer tanklarında, döner vanalar veya dişli tip vanalarda uygulanır.

Hacimsel yer değiştirmeli akım iletim cihazları çok çeşitli

olduğundan bunların ortak özelliklerinin toplanması zordur, ancak bazı

özellikler büyük bir çoğunluk için doğrudur: (a) yüksek basınç için

uygundurlar, (b) çıkış akımlarında bir titreşim ve salınım mutlaka vardır;

bunun önlenmesi isteniyorsa salınım söndürücü cihazların konulması gerekir, (c)

mekanik yapılarından dolayı kapasite kısıtlamaları vardır, (d) düşük akımlarda

daha verimli çalışırlar.

(3) Mekanik İmpuls (İtici Kuvvet) Uygulaması:

Akışkana mekanik olarak itici kuvvet uygulanması, genel olarak diğer

uygulamalarla birarada görülür. Santrifüj kuvvet uygulamasında bunun örneği

verilmiştir. Türbinler ve rejeneratif pompalar bu yöntemin uygulandığı

cihazlardır.

(4) Diğer Bir Akışkandan Moment Taşınması: Bir

akışkanın ivmesini arttırarak kazanılan momentumun diğer bir akışkana

iletilmesidir. Jetler veya ejektörler bu metodun uygulandığı cihazlardır. Bu

yönteme dayalı ekipmanlar korozif maddelerin iletilmesi ve transferi, bazı

maddelerin derinliklerden çekilmesinde ve

vakum yaratılmasında kullanılır.

Bu tip cihazların verimi normalde düşüktür. Momentinden

yararlanılacak akışkanın hava veya buhar olması halinde bu ekipmanların verimi

diğer gruptakilerden bir kaç kat daha düşüktür. Diğer taraftan hareketli

parçalarının olmaması, yapılarındaki ve kurulmalarındaki basitlikleri,

zorlayıcı şartlarda kullanımlarını çekici kılabilmektedir.

(5) Elektromagnetik Kuvvet Uygulaması: Çoğunlukla

erimiş metallerde olduğu gibi akışkanın iyi bir elektrik iletken olduğu

durumlarda akım yolunda yaratılacak bir magnetik alan, akışkanın taşınması için

bir itici güç olmaktadır. Bu ilke üzerine geliştirilmiş pompalar, nükleer

santrallarda ısı iletim sıvılarının iletilmesinde kullanılabilmektedir.

Terimler

Herhangi bir akışkan ileten cihazın yaptığı kullanılabilir

iş, iki terimle tanımlanır:

- Cihaz

içinden geçen akışkanın zaman birimindeki miktarı,

- Cihazdan

hemen önce ve sonra ölçülen basınç farkının, akışkanın sıvı yüksekliği

cinsinden ifadesi.

Bunlardan birincisi "kapasite", diğeri "emme

yüksekliği" ve "basma yüksekliği" (head) olarak isimlendirilir.

Burada sıvıların pratikte sıkıştırılamaz kabul edildiğinin

yinelenmesinde yarar vardır. Bu ifade düşük basınçlarda doğrudur, ancak çok

yüksek basınçlarda bazı sıvıların yoğunluklarında meydana gelen değişiklikler

için, akışkanın bu özelliğinin dikkate alınması gerekir.

Durgun haldeki bir sıvının bir noktasındaki basınç, sıvının

yüzeyine yapılan basınç ile, o nokta üzerindeki akışkan kütlesinin yarattığı

basıncın toplamıdır. Sıvı açık bir kapta ise yüzeydeki basınç atmosfer

basıncıdır. Bu şekilde bir sıvı üzerine uygulanan basınç, sıvının her tarafına

eşit olarak iletilir. Sıvı içinde bir noktadaki basınç bu nokta ile temasta

olan yüzeylere dik olarak etki eden kuvvetler yaratır. Tüm akışkan basınçları,

yeterli uzunluktaki bir kolonu doldurmuş akışkan ağırlığının eşdeğeri cinsinden

ifade edilebilir.

Akışkanların transferinde cihazlarla ilgili basınçlar

yerine, yükseklik kullanılması benimsenmiştir. Pompalardan ve kompresörlerden

bahsederken "basma yüksekliği" denildiğinde, pompanın, iletilmesi

konu olan sıvıyı hangi yüksekliğe kadar çıkaracağı anlaşılmalıdır. Basma

yüksekliği, genellikle feet veya metre olarak verilir. Pompanın çıkış basıncı,

basma yüksekliğinin akışkanın yoğunluğu ile çarpılmasıyla bulunur:

p(lb/in2) = ft/12 (in) x r (lb/in3)

p(lb/in2) = ft/12 (in) x r (lb/in3)

Kapasite: Kapasite, pompa veya kompresörlerin zaman

biriminde bastıkları akışkan miktarıdır. Kapasite için çeşitli birimler

kullanılabilir. Genellikle kullanılan hacim birimi galon / dakika, m3

/ dakika gibi olmakla beraber, üretimde daha çok ağırlık birimi olan kg/saat,

lb/saat kullanılır. Sıkıştırılabilir akışkanlar (gaz ve buhar) söz konusu

olduğunda, çoğunlukla hacim birimi kullanılır ve akışkanın cihaza

(pompa+kompresör) giriş noktasındaki hacmi verilir. Bunun için basınç ve sıcaklığın

açıkça belirtilmesi gerekir.

Hız: Sıvı akışkanlarda, akışkanın bir noktadan belli

bir zaman süresi içinde geçen miktarı ile akışkanın hızı arasında bir bağlantı

vardır.

Viskozite: Viskozite, akışkanın akmaya karşı gösterdiği

direnç olarak tarif edilmektedir; akışkanların fiziksel özelliklerindendir ve

sıcaklıkla değişir (sıcaklık yükseldikçe azalır). Viskoz akışkanlar iletimde

daha fazla pompa gücüne ihtiyaç gösterirler; diğer bir deyişle, yüksek

viskozite pompanın verimini, kapasitesini ve basma yüksekliğini düşürücü yönde,

akımın geçtiği borulama içindeki sürtünme kuvvetlerini ise arttırıcı yönde etki

eder.

Sürtünme Yüksekliği (Friction Head, hf):

Akışkanın borulama sisteminde ilerlerken karşılaştığı sürtünme kayıplarını

yenmesi için gerekli olan ve akışkanın yüksekliği cinsinden verilen basınç,

sürtünme yüksekliği olarak tanımlanır.

Emme Yüksekliği (Suction Head, hS): Pompa

emişinde bulunan göstergede okunan basıncın, akışkanın yoğunluğuna bölünerek

bulunan sıvı yüksekliği ile, bu noktada akışkanın içerdiği hızdan kaynaklanan

sıvı yüksekliğinin toplamıdır.

hs = hsg +

Atm + hvs

hs = hss –

hfs

Hız Yüksekliği (hv): Bernoulli eşitliğinde

bulunan terimler hatırlanacak olursa mekanik enerjiyi karşılayan terimin V2

/ 2 gc olarak verildiği, V = ft / sn ve gc=ft/sn2

olduğu düşünülürse, Bernoulli eşitliğindeki terimlerin sıvı yüksekliği cinsinden

ifade edildiği görülür.

hv = V2

/ 2 gc = 0.0155 V2

Basma Yüksekliği (Deşarj Head, hd): Pompa

çıkışında bulunan göstergede okunan basıncı karşılayan sıvı yüksekliğine, bu

noktadaki hız yüksekliğinin ilavesi ile bulunan değer basma yüksekliğidir.

hd = hdg +

Atm + hvd

Toplam Dinamik Yükseklik (H): Toplam dinamik

yükseklik, toplam basma yüksekliği ile toplam emme yüksekliği arasındaki fark

olarak tanımlanır.

H = hd – hs

Pompalamada İşin Tanımı

Bir akışkanın graviteye karşı hareket ettirilmesi bir iş yapmayı gerektirir. Bir pompa akışkanı belli bir yüksekliğe çıkarttığı gibi, basınçlı bir kabın içine girmesini veya sadece bir noktadan diğerine, borulamadaki kayıpların yenilmesiyle taşınmasını sağlar. Pompadan nasıl bir servis istenirse istensin, sıvıya uygulanan enerjiler sonucunda bir iş yapılmış demektir. Bu enerjilerin cebirsel olarak toplanabilmesi için bunların metre veya feet olarak akışkan sütunu cinsinden ifadeleri alışkanlık haline gelmiştir.

Bir pompa için gerekli teorik işin (buna hidrolik veya sıvı

beygir gücü denir) saptanmasında, toplam dinamik yükseklik ile belirli bir

zamanda pompalanan sıvı ağılığının bilinmesi gerekir. Ağırlık çoğu zaman hacim

ve yoğunluk (veya öz ağırlık) terimleriyle verilir.

Burada Hs = sıvının toplam dinamik yüksekliği

(ft), H<MV>p=toplam dinamik yükseklik (lb / in2), s = öz

ağırlıktır (spesifik gravite).

Bir pompanın gerçek (break) beygir gücü, hidrolik beygir

gücünden pompadaki sürtünme, sızıntı, v.s., gibi kayıplar kadar daha büyüktür.

Bu nedenle pompa verimi aşağıdaki şekilde tarif edilir.

Pompanın emiş noktasındaki sıvı sütunu cinsinden ifade

edilen mutlak basınç: (a) akışkanın sıvı sütunu cinsinden verilen buhar

basıncından, (b) akışkan içinde çözünmüş gazların sıvı sütunu cinsinden verilen

kısmi basınçlardan, (c) emişteki sürtünme kayıplarından (hfs), (d)

pompa emiş ağzındaki sıvı sütunu cinsinden ifade edilen kayıplardan, büyük

olmalıdır.

Tariflerden görüldüğü gibi, her pompada pompanın

çalışabilmesi için bir minimum emme yüksekliğinin olması gerekir. Bu değer,

pompaya, akım miktarına ve toplam dinamik yüksekliğe göre değişir ve "net

pozitif emme yüksekliği (Net Positive Suction Head, NPHS)" olarak

isimlendirilir.

Pompa imalatçıları gerekli net pozitif emme yüksekliğini,

pompa kapasitesine ve devir hızına bağlayan grafikler verirler. Bu bilgilerin

kullanılabilmesi için "mevcut net pozitif emme yüksekliği (NPSH)A"

nin hesaplanabilmesi gerekir.

(NPSH)A = hss

– hfs - p

veya, (NPSH)A mevcut sistemden okunabiliyorsa,

(NPSH)A = Atm + hsg

– p + hvs

(NPSH)A, daima gerçek (NPSH)R den

fazla olmalıdır. Aksi halde pompa emişinde akışkanın buharlaşması veya akışkan

içinde çözünmüş gazların gaz haline geçmesi gibi nedenlerden pompada kavitasyon

olayı meydana gelir. Kavitasyon (pompa içinde iki fazlı -gaz ve sıvı- akışkanın

dolaşması) sonucunda oyuk açılarak sıvı çekişinin engellenmesiyle pompa

hasarlanabilir veya çalışmaz. (NPSH)A ve (NPSH)R nin

birbirine çok yakın olması durumunda pompa titreşimli çalışır. Kavitasyon veya

titreşim, pompalar için istenmeyen ve esneklik gösterilemeyecek çalışma

şekilleridir.

ÖRNEK

350 0F daki su bir pompayla, emiş noktasından 150

lb / in2 geyç basıncında ve 12 ft/sn hızla taşınmaktadır. Net

pozitif emme yüksekliği ne kadardır?

350 0F daki suyun buhar basıncı 134.6 lb / in2,

öz ağırlığı 0.89 dur. V2 / 2 gc,

Aşağıdaki şekilde tipik bir pompa uygulaması görülmektedir.

Pompa, bir boru hattına yerleştirilmiştir; bir tanktaki sıvıyı çekip, tank

seviyesinden Zb' yüksekliğindeki bir noktadan boşaltmak için gerekli

enerjiyi sağlar. Pompaya sıvı girişi a noktasındaki emme, sıvı çıkışı b

noktasındaki basma bağlantılarıyla sağlanır. a ve b noktaları arasında bir Bernoulli

eşitliği yazılabilir.

Burada karşılaşılan sürtünme sadece pompadaki sürtünme

olduğundan ve mekanik verim (h) de yer

aldığından, hf = 0 dır; bu durumda aşağıdaki eşitlik yazılır.

Pompalarda emme ve basma bağlantı yükseklikleri arasındaki

fark ihmal edilebilir; buna göre denklem(2) deki Za ve Zb,

Z şeklini alır. Ha = toplam emme yüksekliği, Hb = toplam

boşaltma yüksekliği ise, sistemde yaratılan yükseklik, H,

Pompaya güç bir dış kaynaktan verilir; buna "gerçek

beygir gücü (break horse-power)" denir ve PB ile gösterilir. PB,

Wp den hesaplanır.

m = kütle akış hızı (lb / saniye), h = toplam mekanik verimdir. Kütle akış hızından ve pompanın

yarattığı yükseklikten hesaplanan güç, "sıvı (veya hidrolik) beygir

gücü"dür ve Pf ile gösterilir:

Bir pompa içindeki akış hızı q', çoğunlukla galon/dakika

cinsinden verilir. Denklem (5) aşağıdaki şekilde yazılır.

Denklem(2) ve (8), r

yerine r = (ra + rb) / 2 alınarak fanlar için de kullanılabilir (r,

ortalamayı gösterir).

Emme Basıncı ve Kavitasyon (Oyuk Açma)

Denklem(4) ile hesaplanan güç, basma ve emme arasındaki

basınç farkına bağlıdır, fakat basınç seviyesinden bağımsızdır. Emme basıncının

alt sınırı, emme bağlantısında sıvı sıcaklığının buhar basıncıyla belirlenir.

Sıvı üzerindeki basınç buhar basıncına ulaştığında, bir kısım sıvı buharlaşır

ki buna "kavitasyon" denir.

Emme hattında kavitasyon meydana geldiğinde pompaya sıvı çekişi

olmaz. Emmedeki hız ve basınç

yükseklikleri toplamı, sıvının buhar basıncından yeteri kadar büyükse

kavitasyon oluşmaz. Bu toplamın, buhar basıncından olan farkına "net

pozitif emme (suction) yüksekliği (head), NPSH" denir ve Hsv

ile gösterilir. Bir rezervuardan emiş yapan bir pompa için (Şekil-14) NPSH veya

Hsv,

Buradaki pv = buhar basıncıdır. Rezervuardaki

sıvı seviyesini gösteren a' noktası ile pompa emişini gösteren a noktası

arasında, Za' = 0 ve V’a = 0 kabul edilerek

Bernoulli eşitliği yazılabilir.

hfs = emme hattındaki sürtünmedir. Denklem(9) ve

(10) ile (pa / r + aa V2a

/ 2 gc) yok edilir ve aşağıdaki eşitlik çıkarılır.

Sıvı uçucu değil (pv = 0), sürtünme önemsiz (hfs

= 0) ve a' noktasındaki basınç atmosfer basıncına eşitse NPSH barometrik

yüksekliği belirtir; bir sıvı kolonu yüksekliğiyle ölçülür ve atmosfere açık

bir tanktan olabilecek en yüksek emme kaldırmasını gösterir. Soğuk su için bu

yükseklik 34 ft tir.

Bir pompada, herhangi bir noktadaki basınç, Hsv =

0 olacak değere ulaştığında kavitasyon meydana

gelir. Böyle bir durum pompanın normal çalışmasını bozmakla kalmaz, önemli

erozyon ve mekanik hasara yol açar. Bu

nedenle NPSH sıfırdan büyük olmalıdır (en az birkaç feet).

ÖRNEK

Yukarıdaki şekilde gösterilen sistemle, 100 0F

sıcaklıktaki benzen 40 gal/dak hızla pompalanmaktadır. Rezervuar atmosferik

basınçtadır. Boşaltma hattının sonundaki geyç basıncı 50 lbf / in2

dir. Rezervuardaki sıvı seviyesinden itibaren, basma 10ft, emme 4ft

yükseklikten yapılmaktadır. Basma hattı 1.5 inç Sch 40 borudur. Emme hattındaki

sürtünme 0.5 lbf / in2, basmadaki 5.5 lbf / in2

dir. Pompanın mekanik verimi 0.60 (% 60) tır. Benzenin yoğunluğu 54 lb / ft3,

100 0F daki buhar basıncı 3.8 lbf / in2 dir.

(a)Yaratılan pompa yüksekliği (DH),

(b) pompanın gerçek beygir gücü

(PB),

(c) net pozitif emme yüksekliği

(NPSH veya Hsv), nedir?

(a) pompa işi Wp, aynı zamanda yaratılan

yüksekliktir. alt nokta (a'), rezervuardaki sıvı seviyesinde, üst nokta (b')

boşaltma hattının sonundadır.

Bernoulli denklemi,

Vb’ hızı, Ek-4 teki verilerden bulunur. 1

(1/2) inçlik Shc 40 boru için 1 ft/sn lik hız, 6.34 gal/dak lık akış hızını

karşılar; buna göre,

(c) Net positif emme yüksekliğinin (Hsv) bulunması için, 3.8 lbf / in2 (100 0F) lik sıvı buhar basıncının karşıladığı yükseklik ve emme hattındaki sürtünme değerleri gerekir.

Yükseklik,

Pompaların Sınıflandırılması

Pompalar çok çeşitlidir ve değişik şekillerde

sınıflandırılabilir. Tablo-1 de görüldüğü gibi pompaları iki genel sınıfta

toplayabiliriz.

- Pozitif

yer değiştirmeli pompalar (Hacimsel)

- Kinetik

Pompalar

Pozitif yerdeğiştirmeli

pompalarda pompa içindeki akışkan hacmi değişmekte, çalışma sadece mekanik ve

statik kurallara bağlı kalmaktadır. Hacimsel pompalar da iki ayrı grupta incelenebilir:

- Pistonlu

Pompalar (Recipratating)

- Döner

Pompalar (Rotary)

Kinetik pompalar çoğunlukla santrifüjlü pompalardır; ayrıca

jet pompalar, gaz kaldırmalı pompalar, hidrolik ram pompalar, elektromagnetik

pompalar ve tersinir santrifüjlü pompalar gibi pompalar özel etkili pompalar

başlığı altında toplanabilir.

Tablo-1: Pompaların Sınıflandırılması

Pozitif Yer Değiştirmeli Pompalar

Pistonlu

(Reciprocating) Pompalar

Bu tip pompalar, içine aldığı akışkana karşı hareket eden

bir piston yoluyla, akışkan sistemine enerji verir. Akışkanın akışı pompa

geometrisine bağlı olduğundan, akışkan dinamiği ilkeleri fazla önemli değildir.

Piston bir buhar motoru veya bir elektrikli motorla yürütülür. Pistonun herbir

hareketinde pompadan sabit miktarda akışkan boşaltılır. Akışkan miktarı,

silindirin hacmine ve içindeki pistonun hareket sayısına bağlıdır. Gerçekte

iletilen akışkan miktarı silindirin doldurulması sırasındaki kaçaklar ve

pistondan olabilecek sızıntılar nedeniyle pompanın teorik değerinden daha

düşüktür. Bu nedenle "hacimsel (volumetrik) verim" denilen bir tanım

yapılır.

Diğer bir verim tanımı (daha önemlidir), yapılan işlerle

ilgilidir:

Pompayı çalıştırmak için bir elektrik motoru kullanılıyorsa

bir "pompa-motor" verimi söz konusudur; bu durumda verim, akışkan

üzerinde yapılan işin, motora verilen elektrik enerjisine oranıdır.

Pistonlu pompada piston silindirde aşağı çekildiğinde (sıvı

girişi) pompadan akışkan çıkışı durur. Bu nedenle sıvı iletimi pulslar (kısım

kısım) halindedir. Pulslar, bir çift etkili pompa kullanarak veya silindir

sayısını artırarak azaltılabilir. Bir çift-etkili pompada pistonun iki

tarafında bulunan silindir hacmi, hem ileri hem de geri stroklarda gidilen yol

akışkan verilmesini sağlar.

Şekil-15'de bir pistonlu pompadaki piston, silindir ve

klepelerin çeşitli konumları gösterilmiştir.

Şekil-16a'da bir pistonlu pompanın şematik diyagramı

verilmiştir. Bu tip pompada piston, bir elektrik motoruyla çalıştırılan uygun

bir krank miline bağlıdır. Proses endüstrisinde buharla-çalıştırılan çift

etkili pompalar da kullanılmaktadır; bunlarda piston çubuğu buhar ve sıvı

pistonunu bağlar (Şekil-16b).

Pistonlu pompa, içinde hareket eden bir pistonun bulunduğu

bir silindirdir. Sıkıştırma sırasında akışkanın geri kaçmaması için piston ve

silindir birbirine çok iyi alıştırılmış olmalıdır. Piston ve silindirin,

pistonun tüm hareketi boyunca (strok) ve pompanın çalışma süresince birbiriyle

temas etmesi pompada önemli derecede aşınmaya neden olur.

Şekil-15:

Pistonlu pompada silindir, piston, emme ve basma klapelerinin görünümü ve strok

tanımı

Bunu önlemek için piston etrafına (yuvalar içine) ağızları

açık bilezikler geçirilir. Böylece sürtünme azaltıldığı gibi, akışkan kaçağı da

en aza indirilmiş olur.

Pistonlu pompada akışkanın emme periyodunda silindire

girmesi ve basmada silindirden çıkması vanalarla sağlanır. Bu vanalar çek vana

ilkesine göre çalışır ve "supap" veya "klepe" olarak

tanımlanırlar. Emme periyodunda emme supabı açılır, akışkan silindir içine

girer, basmada emiş supabı kapanır, çıkış supabı açılarak akışkanı boşaltır.

Pistonlu pompalar viskoz akışkanların iletilmesinde çok

uygundur. Bu tip akışkanlar piston ve silindir arasında ince bir tabaka

oluşturarak ikinci bir yalıtım katmanı meydana getirirler ve akışkan kaçağı en

aza iner.

Akışkanda aşınmaya yol açabilecek tanecikler bulunması

halinde pistonlu pompalar önerilmez.

Dalgıç (plunger) pompa olarak tanımlanan pompalar ilke

olarak pistonlu pompalara benzer, ancak bunlarda piston çapı silindir çapından

çok küçüktür.

Şekil-16:

Pistonlu pompaların şematik diyagramları; (a) tekli pistonlu pompa, (b) buharla

çalıştırılan çift-etkili pistonlu pompa

Şekil-17:

Çiftli, çift-etkili buharla çalışan bir dalgıç pompanın şematik görünümü

Piston bir salmastra kutusu içinde hareket eder, silindir

içindeki sıvı üzerine basınç yapar ve onu iter. Pistonun geri gelmesi sırasında

akışkan üzerindeki basınç kalkacağından silindire emiş tarafından yeni sıvı

girer (Şekil-17).

Dalgıç pompalar çok yüksek basınçlar için uygundur. Ayrıca

pistona yapışan ve silindire etki eden (çözen) sıvıların pompalanmasında da

kullanılır. Bunlarda segman ve silindir gömleği bulunmaz.

Pistonlu Pompanın Çalışma

Özellikleri

Pistonlu pompaların iletme özelliklerini gösteren basma

eğrileri Şekil-18 de verilmiştir. Açılan basma klepelerinden akışkanın

basılması, pistonun durup ters yöne dönmesine (yani strokun sonuna) kadar devam

eder. Pompalama çevriminin bir kısmında akış sıfırdır; basma hattından olan

akım, pompa dizaynına bağlı olarak hemen hemen sabittir. Çift-etkili pompalarda

basma hattından daima bir akış vardır. Çiftli pompalarda bir silindirin stroku

yarıya ulaştığında diğer silindirin stroku başlar; yani, iki silindir stroku

birarada ilerler. Böylece pompadan olan toplam akış, Şekil-18c deki kesiksiz

çizgilerle gösterilen iki strokun toplamıyla tanımlanır. Çftli, üçüz veya çoklu

operasyonlarla hemen hemen "pulssuz" akıma ulaşılabilir.

Bir pistonlu pompanın akım kapasitesi, hızıyla doğru

orantılı olarak değişir. Hızlar çoğunlukla 20-200 strok/dak. aralığındadır.

Dikkatli ve özenli imalat ve bakım bu tip pompaların iyi bir verim göstermesini

sağlar. Pistonlu pompaların bazı dezavantajları büyüklükleri, pahalı oluşları

ve bakım masraflarının fazlalığıdır. Çok çeşitli dizaynları bulunduğundan seçme

avantajı vardır.

Döner

(Rotary) Pompalar

Bu tür pompalarda akışkan pompa içine alınır ve dönme

hareketiyle dışarı boşaltılır. Döner pompalar, akışkan giriş ve çıkışının çek

vanalarla (klepeler) kontrol edildiği pistonlu pompalardan farklıdır; bir

miktar sıvıyı yakalanır (kapan gibi) ve basma noktasına kadar götürülür.

Şekil-18:

Pistonlu pompalarda basma eğrileri

Sıvı, pompa girişinde, dişliler arasındaki boşluğa dolar.

Dişli döndüğünde sıvı, dişler ve pompa kasası arasında hapsolur ve basma

hattına taşınır.

Döner pompalar, aşındırıcı olmayan ve yüksek-viskoziteli

sıvılar için uygundur. Akışkanın yağlama özelliği dişlilerin aşınmasını

azaltır. Şekil-19 da bir döner dişli pompanın çalışma sistemi görülmektedir.

Döner pompalardan bazıları:

·

Dişli Döner Pompalar

·

Loplu (Yuvarlak Uçlu) Döner Pompalar

·

Vidalı Döner Pompalar

·

Döner-Pistonlu Pompalar

·

Kanatlı Pistonlu Döner Pompalar

(a) Dişli Döner Pompalar

Dişli pompalar en basit döner pompa tipidir. Çalışma ilkesi

Şekil-19 da görülen tipte bir dış-dişli pompanın açılmış hali Şekil-20 de

verilmiştir. Görüldüğü gibi yapı oldukça basittir. Düz dişli çarklar (spur

gears) kadar, helezon (sarmal, heliks) dişliler de kullanılır (Şekil-21).

Şekil-20 ve Şekil-21 deki pompalara "dış-dişli"

pompalar denir. "iç- dişli" olarak adlandırılan ve Şekil-22a da

görülen dişli pompa tipinde sıvı, pompa kasasına çekilir ve rotorun dişleriyle

hareketsiz dişli (idler gear) arasında hapsolur. Hilal şeklindeki sabit parça

sıvıyı böler, giriş ve çıkış uçları arasında kapatıcı gibi görev yapar

(Şekil-22b). Şekil-22c, pompanın hemen hemen dolu halini, (22d) ise tam dolmuş

ve boşaltma durumunu göstermektedir.

Şekil-19: (a)

İki dişli-çarklı döner-dişli pompa, (b) döner-dişli pompanın çalışma

mekanizması

(b) Loplu (Yuvarlak Uçlu) Döner pompalar

Bu tip döner pompalar (Şekil-23) dişli pompalara benzer,

ancak dişliler yerine iki veya daha fazla loplar içeren iki rotor bulunur. Rotorların

dıştan hareketlidir.

(c) Vidalı (Screw) Döner Pompalar

Vidalı döner pompada dişliler yerine, sabit bir kasada dönen

uygun vidalar bulunur. Şekil-24 te tek-vidalı ve çift vidalı pompalar

görülmektedir. Sıvı, pompanın emme odacığına gelir, bölünür ve pompanın sonuna

akarak rotor vidasının dişleri arasındaki boşluklara girer. Böylece rotor

tarafından, pompa bedeninin merkezindeki boşaltma ucuna taşınır. Vidalı

pompalar pulssuz (darbesiz) bir akım verirler ve viskoz sıvıların taşınmasında

oldukça yaygın kullanım alanına sahiptirler.

(d) Döner-Pistonlu Pompalar

Bu tip pompada dişliler bulunmaz, pompa kasasının merkezinde

eksantrik (merkezleri ayrı)olarak yerleştirilmiş dairesel bir rotor vardır.

Şekil-25 te bir döner-pistonlu pompanın kesit görünümü verilmiştir. Piston ok

yönünde hareket ederken çıkış klepesinden akışkanı boşaltır ve pompa odacığında

akışkan için boşluk yaratır. Bu tip pompalar gazların taşınmasında fevkalade

sistemlerdir.

(e) Kanatlı-Pistonlu Pompalar

Kanatlı pompalarda dönen bir şaft içine yerleştirilmiş

birkaç sürgülü kanat bulunur. Şaft dönerken Santrifüj kuvvet kanatları dışa

çekerek akışkanın girmesine olanak veren boşluğu yaratır. Kanatlar arasında

hapsedilen akışkan boşaltma ucuna iletilir.

Şekil-25:

Bir-döner pistonlu pompanın kesit görünümü ve çalışma çevrimi. Döner pistonun,

(a) pompa odacığında gaz için boşluk yaratması, (b) basma ucuna gelerek gazı

dışarı atması

Santrifüj

Pompalar

Santrifüj pompalar, yapılarının basitliği, dizaynlarının

kolay, bakım masraflarının düşük olması, kullanım koşullarında esneklikler

göstermesi bakımından geniş bir uygulama alanına sahiptir. Mekanik yapılarının

uygunluğundan dolayı bir kaç galon/dak. kapasite ve çok düşük basma

yüksekliğinden, 600 000 gal/dak. ve 300 ft basma yüksekliğine kadar olan geniş

bir bölgede kullanılabilir.

En basit santrifüj pompa, bir gövde ve gövde içinde dönen

bir fandan oluşur (Şekil-26). Akışkan pompa içine fanın merkezine yakın bir

noktadan girer ve fanın dönmesi ile doğan santrifüj kuvvetlerin etkisiyle fan

kanatları arasından dışarı doğru fırlatılır. Fan ne kadar hızlı dönerse sıvının

hareketi o kadar çabuk olur. Akışkan fanın emme ağzından, yani fanın

merkezinden, fan kanatçığının uç kısmına doğru giderken kinetik enerjisi artar.

Kinetik enerjiyi doğuran hız, kanatçığı terk ettikten sonra basınç yüksekliğine

dönüşür ve akışkan pompayı terk etmiş olur.

Fanlar santrifüj pompanın en önemli parçalarıdır ve

kanatlardan oluşur. Kanatların yapıları, sayıları ve şekilleri, akışkana

uygulanacak santrifüj ve mekanik itici kuvvetlerin en iyi şekilde akışkanın

kinetik enerjisine dönüşmesini sağlayacak şekilde tasarımlanmıştır.

Şekil-27 de çeşitli fan tipleri görülmektedir. Tek emişli,

iki tarafı kapalı fanda (Şekil-27a) dönme sırasında fanın kanatlarının alanı,

dönüş eksenine paralel bir hat oluşturur. Şekil-27(b) de görülen çift-emişli

fan, iki tek-emişli fanın sırt sırta yerleştirilmiş şeklidir. 27(a) ve 27(b)

deki fanlar, eğer küçük parçacıklar içeren sıvıların veya sıvaşabilen katı

taneciklerin bulunduğu sıvıların basılmasında kullanılırsa, fan kanatları arasında

kalan kanallar dolabilir.

Bu durumda pompa beklenilen işi beklenilen verimle yapamaz.

Böyle durumlarda kanat aralıkları geniş fanlar kullanılır (Şekil-27c). Açık

fanlarda kanatlar merkeze birleşmiştir; böylece mekanik aşındırma özelliği olan

akışkanların basılmasına uygun bir şekil verilmiş olur (Şekil-27d).

Yarı açık fanlarda tek bir gövde, kapalı fanda, kanatların

heriki ucunda fan gövdesi bulunur. Yarı kapalı fan, gövdenin sonuna

yerleştirilmiştir ve pompa-çıkış kanadı bulunur; amacı basıncı düşürmektir

(Şekil-27e). Karışık-akım fanı (Şekil-27f), akımın radyal ve aksiyal

bileşenlerine göre dizayn edilmiş bir fan tipidir.

Santrifüj pompanın gövdesi çeşitli şekillerde dizayn

edilebilir. Ancak genelde gövdenin fonksiyonu: (a) fanlar tarafından akışkana

verilmiş olan kinetik enerjinin basınç enerjisine dönüşümünü sağlamak, (b)

akışkanın korunmasını sağlayan bir kap görevi yapmak, (c) akışkanın fana

girmesini ve fandan çıkıp borulama sistemine geçmesini sağlamak.

İki tip gövde vardır:

- Helezon

yapıda,

- Difüzör

yapıda, gövdeler.

Helezon Yapıdaki Gövde: Bu tip yapıda, Şekil-28a da

görüldüğü gibi, fandan çıkan akışkan gittikçe genişleyen bir gövde boşluğuna

girer. Bu şekilde sürekli büyüyen bir akım alanı, akışkanın hızının azalmasını

ve girdaplı bir yapı oluşumunun önlenmesini sağlar. Böylece hızdan kaynaklanan

kinetik enerji, çok küçük kayıplarla basınç enerjisine dönüştürülür.

Şekil-28:

Santrifüj pompa gövdeleri; (a) helezon, (b) difüzer, yapıda gövdeler

Difizör Yapıdaki Gövde: Şekil-28b de görülen gövdede,

içinde eşit aralıklarla yerleştirilmiş yönlendiriciler bulunur. Bu

yönlendiriciler akışkan için sürekli genişleyen bir hacim oluştururken,

yapıları gereği ortamda girdaplı oluşumların meydana gelmesini önlerler.

Difüzörler, helezonun işlevini yapar. Her iki pompanın

verimi ve amaçları aynıdır. Ancak difüzör yapı çok kademeli pompalarda, yüksek

basınç pompalarında, veya karışık akım fanlarının kullanıldığı gövdelerde daha

yaygındır.

Santrifüj pompa içinde bir adet fan varsa, bu tip pompalara

tek kademeli pompa denir. Eğer akışkanın iletilmesi için gerekli basma

yüksekliği bir tek fanın sağlayacağından daha fazla ise, bu durumda birden

fazla fan kullanılır. Bu şekildeki pompalar kademeli pompa olarak bilinir.

Kademeli pompalar, bir şaft (mil) üzerine yerleştirilmiş birden fazla sayıdaki

tek kademeli pompanın seri olarak birleştirilmesinden oluşmuş gibi

düşünülebilir. Gerçekte, tek kademeli pompanın fanından çıkan akım ikinci

kademede bulunan fanın emiş kısmına gönderilir. İkinci kademeye giren akışkana,

ikinci kademe fan tarafından ilave bir enerji verilir. Bu işlem kademeler

ilerledikçe devam ederek istenilen çıkış basıncına ulaşılır.

Santrifüj Pompaların Çalışma Özellikleri

Santrifüj pompalar genellikle sabit bir hızda çalışırlar.

Böyle bir çalışma durumunda pompanın kapasitesi: (a) pompanın sağladığı basma

yüksekliğine, (b) pompanın yapısına (tasarımına), (c) pompanın emişindeki

şartlara bağlıdır.

Bir santrifüj pompanın işletme karakteristikleri en iyi

şekilde pompanın "karakteristik eğrileri" ile tanımlanabilir.

Şekil-29 da sabit hızla çalışan bir pompanın tipik karakteristik eğrileri

(performance curves) görülmektedir.

Eğriler pompanın; basma yüksekliği (H), kapasitesi (Q),

verimi (h), kullandığı güç (P)

arasındaki bağlantıları gösterir. H-Q eğrisi, kapasite ile basma yüksekliği arasındaki

bağlantıyı verir. Pompa çıkışında yaratılan basınç, bu değerin akışkan

yoğunluğuna bölünmesiyle bulunan basma yüksekliği ile tanımlanır.

H-Q eğrisinden, pompanın kapasitesi arttırıldığında, basma

yüksekliğinin düşeceği anlaşılmaktadır. P-Q eğrisi kapasite ile pompaya

verilmesi gereken güç arasındaki bağıntıyı, h

- Q eğrisi pompa verimi ile kapasitenin ilişkisini gösterir. Şekil-29a daki

özelliklere sahip bir pompada en yüksek verime Q = 2500 gal/dak debi ve 80 ft

yükseklikte ulaşılabilir. Değişik hızlarla çalışabilen bir pompa için karakteristik

eğriler Şekil-29b de görüldüğü gibidir.

Birbirinin aynı iki pompadan birinin fan kanat eninin

arttırılması pompa kapasitesinin yükselmesini sağlar. Fan çapının arttırılması

kanatçıklar arasındaki hacmi arttıracağından kapasitenin artmasına yol açar.

Ancak fan çapının büyütülmesinin etkisi, daha çok pompa çıkış basıncında

görülür; çapı büyütüldüğünde pompanın basma yüksekliği (basma yüksekliği çapın

karesi ile orantılı olduğundan) artar. Bunun yanında pompanın bu yeni durumda ihtiyaç

duyduğu güç de yükselir.

Fan çapının pompa özelliklerine etkisi Şekil-30 da

görülmektedir.

Şekil-29:

Santrifüj pompanın karakteristik eğrileri; (a) sabit hızda çalışan, (b) değişen

hızlarda çalışan, pompalar için eğrilerin görünümü

Şekil-30: Fan çapındaki değişikliğin pompa özelliklerine etkisi

Özel

Pompalar

Akışkanı ileten mekanizmalar fan şeklinde olabildiği gibi

pervane veya türbün yapısında da olabilir. Şekil-31 de farklı iletim

mekanizmaları görülmektedir.

(a) Pervaneli Pompalar

Fanların şekilleri pervane yapısında olan pompalardır

(Şekil-32a). Fan yerine kullanılan pervane, üzerinden geçen sıvıya yüksek hız

verir. Akışkanın giriş yönüyle çıkış yönü aynıdır. Fana giren akışkan sadece

fan merkezinden girmesine karşılık, pervanelerin tüm kanatları üzerinden geçer.

Bu nedenle pervaneli pompalar fazla bir basma yüksekliği gerektirmeyen çok

yüksek kapasiteler için kullanılır; normalde 2000 galon/dak. üzerindeki

kapasiteler için uygundur. Bu pompalar için tipik basma yüksekliği 50 ft veya

daha azdır (50 ft / 3.28 = 15.244 metre).

Pervaneli pompaların kapalı devre sirkülasyon sistemlerinde,

örneğin, kalorifer sistemlerinde kullanılması avantajlı bulunmaktadır.

Şekil-31: Akışkan itici mekanizmalar

(b) Türbinli Pompalar

Akışkana verdiği yön bakımından, pervaneli ve santrifüj

pompalar arasında bulunan fanları içeren pompalardır. Santrifüj pompalarda

sıvının fana giriş yönü ile çıkış yönü arasında 900 açı vardır.

Pervaneli pompalarda ise giriş ve çıkış aynı yönlüdür. Türbinli pompalarda

giriş ile çıkış arasında bir açı oluşturulur. Bu pompalar 100 galon/dak.dan

büyük kapasitelerde kullanılır. Sağladıkları basma yüksekliği her kademe için

100 ft mertebesindedir. Türbinli pompalar genellikle dik konumda yerleştirilir.

Pompa elemanı, çoğu kez bir borunun uç kısmına konulur; bu

boru aynı zamanda çıkış borusu görevini de yapar. Hazırlanmış böyle bir ünite

pompalanacak akışkanın içine dik olarak daldırılır. Çoğunlukla kuyularda, büyük

kapasite gerektiren drenaj işlerinde, veya kondenser sirkülasyon suyu

sistemlerinde uygundur. Şekil-32b de bir türbin (veya karışık-akışlı) pompa

görülmektedir.

(c) Jet Pompalar

Jet pompalar, çok geniş bir uygulaması olmamasına rağmen

akışkanların taşınmasında özel bir grubu temsil ederler. Hızı yüksek bir

akışkanın venturi içinden geçerken yarattığı negatif basınçla (emiş), iletilmek

istenen akışkanın sürüklenmesi ve moment taşıyan akışkan ile birlikte transfer

edilmesidir. Şekil-32c çok basit bir jet pompası ejektörünü göstermektedir.

Moment taşıyan pompalanan akışkan, nozul içinden ejektöre girer ve venturi

nozulu hızla geçerken venturi ağzında bir emiş yaratır; doğan bu emiş ile

pompalanacak akışkan sürüklenir ve her iki akışkan venturiden geçerek ejektörü

terk ederler.

Jet pompaların ve ejektörlerin verimleri çok düşüktür.

Yaratılan basma yüksekliği de çok düşük olmakla beraber özellikle tanklar

arasında sıvı transferlerinde, düzenli bir güç kaynağının sağlanamadığı

koşullarda, asit ve baz transferlerinde, çamursu akışkanların derinlerden

emilmesinde çok kullanılan sistemlerdir.

Kompresörler

Kompresörlerin

Sınıflandırılması (Tablo-2)

Sıvıların iletiminde kullanılan pompalarda olduğu gibi,

gazların taşınmasında kullanılan kompresörler de iki sınıfa ayrılır.

- Pozitif-yerdeğiştirmeli

kompresörler

- Dinamik

Kompresörler

Positif yerdeğiştirmeli kompresörler, pistonlu ve döner

sistemler içerirler. Gazlar, kompresörler ve blowerle iletilir; bu iki sistem

arasında herzaman kesin ve açık bir ayırım yapılamaz.

Dinamik kompresörler santrifüjlü kompresörler

(turboblowerlar) ve aksiyal akışlı kompresörler olarak iki grupta toplanabilir.

Pozitif

Yerdeğiştirmeli Sistemler

Pistonlu

Kompresörler

Pistonlu kompresör, gazı, birkaç psi

den başlayarak 35 000 psi gibi

çok yüksek basınçlara kadar taşıyabilirler. Bunlar, pistonlu pompaların

özelliklerini gösterir; bir piston, uygun giriş ve çıkış supapları bulunan bir

silindir ve hareketli bir krank mili bulunur. Tek-kademeli veya çok-kademeli

çalışabilir; daha çok çift-etkili silindir kullanımı yaygındır. Kademelerin sayısı, sıkıştırma oranı p2

/ p1 ile belirlenir. Herbir kademedeki sıkıştırma oranı çoğu kez 4

ile sınırlandırılır; ancak, küçük miktarlara 8 veya daha yüksek sıkıştırma

oranları da uygulanabilir.

Sıkıştırılacak gaz silindire giriş supabından girer,

sıkıştırılır ve çıkış supabından boşaltılır. Supaplar, silindirin içiyle

dışarıdaki basınç farkı istenilen seviyede olduğu zaman açıp-kapayacak şekilde

ayarlanmıştır. Şekil-33(a) da çift etkili bir piston içeren tek-kademeli su

soğutmalı bir kompresör görülmektedir. Sistemin büyüklüğüne ve kademe sayısına

göre tek-etkili (Şekil-33b) veya çift-etkili pistonlar da kullanılabilir

(Şekil-33c).

Çok-kademeli sistemlerde kademeler arasında ara soğutucular

bulunur. Bunlar gazdan sıkıştırma sırasında açığa çıkan ısıyı alır ve gazın

sıcaklığını, kompresör girişindeki sıcaklığa düşürür. Böyle bir soğutma işlemi,

yüksek basınç silindirine giden gazın hacmini azaltır, sıkıştırma için gerekli

beygir gücünü düşürür ve yüksek basınçlarda sıcaklığı güvenli çalışma

sınırlarında tutar. Şekil-34 de iki-kademeli çift-etkili kompresör silindirleri

ve ara soğutucu gösterilmiştir. Silindirler Şekil-33(a) daki tek-kademeli

su-soğutmalı kompresörde olduğu gibi yatay konumdadır.

Yatay silindirli kompresörler, kolay çalışabilme olanağı

verdiğinden çok yaygındırlar. Ancak silindirleri dikey, dik açılı (biri yatay,

diğeri dikey) veya V açılı yerleştirilmiş kompresörler de yapılmaktadır.

Kompresörlerde, 100 hp ye kadar bir merkez-itici krank

bulunur (Şekil-33a). Bunun üstündeki büyüklüklerde, şaftın iki ucu üzerinde

kranklarla çiftli bir yerleşim vardır (Şekil-35a).

Şekil-33:

Çeşitli pistonlu kompresörlerin şematik diyagramlar; (a) tipik bir tek kademeli,

su soğutmalı kompresör, (b) tek basamaklı silindirde iki-kademeli tek-etkili

karşılıklı silindir, (c) çift-etkili piston ve kompresör silindiri

Bazı büyük senkronize motor-hareketli sistemler dört-köşeli

yapımdadır. Şekil-35(b) de görüldüğü gibi bunlarda, iki krank-iticiden gelen

iki bağlantı miliyle ikili-çift yerleşim bulunur. Buharla-çalıştırılan

kompresörlerde bir veya daha fazla sayıda buhar silindiri vardır. Silindirler,

gaz silindir pistonuna, piston miliyle doğrudan bağlanmıştır.

Kontrol Sistemleri

Bazı yerleşimlerde kompresöre gaz girişi aralıklıdır, bu

nedenle kompresör çıkışının uygun yöntemlerle kontrol edilmesi gerekir. Sürekli

gaz girişi olduğunda, çıkış basıncında dalgalanmalar olmasına rağmen sabit bir

çıkış istenir; bu durumda kontrol sisteminin görevi, sabit kompresör basıncını

sağlamaktır.

Kompresörün kapasitesi, hızı veya basıncı istenildiği gibi

değiştirilebilir. Kontrol sistemi neyin düzenleneceğine göre dizayn edilir;

örneğin, basınç, hacim, sıcaklık veya istenilen düzenleme miktarını saptayan

diğer faktörler, gibi.

Kompresörden en fazla istenen özellik kapasite düzenidir.

Kapasite kontrol sistemlerinin pek çoğu, kompresörün basma ucundaki basıncı

düzenler. Düşen bir basınç kullanılan gazın, basılan gazdan daha az olduğunu

gösterir; bu durumda daha fazla gaza gereksinim vardır. Yükselen bir basınç ise

gereğinden fazla gazın basıldığını belirtir. Bir kompresörün kapasitesi, hızı

değiştirilerek kontrol edilebilir. Bu yöntem buhar-hareketli kompresörlere ve

iç yanmalı motorlarla çalıştırılan sistemlere uygulanır; regülatör,

buhar-verici veya yakıt-verici supabı ayarlayarak kompresörün hızını kontrol

eder.

Motor-hareketli kompresörler çoğunlukla sabit hızda çalışır;

bu nedenle kapasite kontrolü başka yöntemlerle yapılmalıdır. 100 hp ye kadar

olan pistonlu kompresörlerde iki tip kontrol olanağı vardır: otomatik-başlama-

ve -durma, sabit-hız kontrolü.

Otomatik başlama- ve -durma kontrolü, adından da anlaşıldığı

gibi, gaz talebi azaldığında bir basınç-ayarlayıcı düğme yoluyla kompresörün

çalıştırılması veya durdurulmasıyla yapılır. Bu yöntem, gazın aralıklı

basıldığı halde uygulanır.

Sabit-hız kontrolü, sabit gaz gerektiği hallerde

kullanılmalıdır. Bu yöntemde kompresör sürekli çalışır, fakat sadece gerektiği

zaman gaz basar. Bu tip kontrolde yüklü kompresörü boşaltmada üç metot vardır:

- Kapalı

emme boşaltıcılar

- Açık

giriş-supaplı boşaltıcılar

- Aralıklı

(boşluk) boşaltıcılar

Kapalı emme boşaltıcılar, kompresör girişini kapatan

basınçla-çalışan supaplardır. Açık giriş-supaplı olanlar (Şekil-36a), kompresör

giriş supabını açık tutar ve sıkıştırmayı önler. Aralıklı boşaltıcılar

(Şekil-36b), kompresör yükü kaldırılmak istendiğinde açılan cepler veya küçük

rezervuarlardan oluşur. Sıkıştırma strokunda gaz bu cepler veya rezervuarlarda

sıkışır ve geri dönüş strokunda silindir içinde genişler; böylece ilave gaz

sıkıştırılması önlenmiş olur. Bazen kompresörün hem sabit-hızla, hem de

otomatik-başlama ve durma kontrollü çalışması istenir; bu, bir düğmeyle

ayarlanır.

100 hp üstündeki büyüklüklerde motor-hareketli pistonlu

kompresörlerde, çoğunlukla bir "basamak kontrolü" bulunur. Bundan

amaç, sabit-hız kontrolü için kompresörün tam yüklü halden, yüksüz hale

getirilmesinin birkaç seri basamakla sağlanmasıdır. Üç-basamaklı kontrol (tam

yüklü, yarım yüklü, yüksüz), giriş-supaplı boşaltıcılarla yapılır. Beş

basamaklı kontrol (tam yüklü, 3/4 yüklü, 1/2 yüklü, 1/4 yüklü, yüksüz),

aralıklı ceplerle sağlanır (Şekil-37). Bazı sistemlerde giriş-supaplı ve

aralıklı kontrol boşaltma tipleri birarada kullanılır.

Şekil-36: Gaz

kontrol sistemleri; (a) açık giriş supaplı, (b) aralıklı kontrol silindiri, gaz

boşaltma sistemleri

Şekil-37: İki

kademeli bir kompresörde aralıklı-kontrol çalışmasını gösteren gerçek indikatör

diyagramı

Şekil-38: Bir

ucunda elle çalışan bir supap, diğer ucunda bir değişken-hacim aralık cebi bulunan

silindirin kesit görünümü

Şekil-39: Tek

kademeli bir kompresör için by-pass sistemi. (Çok kademeli sistemlerde herbir

kademede, benzer şekilde, by-passlar bulunur.)

Bazı çalışma koşullarında, yukarıda anlatılan otomatik

kontroller yerine elle yapılan kontroller tercih edilir. Bu gibi sistemlerde,

aralık ceplerini veya rezervuarları elle açıp kapayacak bir supap (veya

supaplar) veya silindir içindeki aralığı değiştiren hareketli bir silindir

kafası bulunur (Şekil-38).

Kapasiteyi kontrol eden veya yükü kaldıran bir sistem

olmadığında, giriş ve çıkış arasına yan-geçişler (by passes) konularak

kompresörler yüksüz olarak çalıştırılır (Şekil-39).

Yağsız

Silindirler

Kompresörlerin çoğunda silindirlerin yağlanmasında yağ kullanılır.

Bazı proseslerde, az miktarda da olsa, yağla kirlenmeler olur. Bu gibi durumlar

için "yağsız" çalışan silindirler üretilmiştir (Şekil-40). Bu

silindirler üzerindeki pistonlarda, grafit karbon veya teflondan piston

bilezikleri (segmanlar) vardır; bunlar piston ve silindir arasındaki gerekli

açıklığı ayarlayan segmanlarla aynı malzemeden yapılır. Plastik salmastra

yağlama gerektirmez.

Yüksek

Basınç Kompresörleri

Kimya endüstrisinde çıkış basıncı 5000 den 25000 lb / in2

ye kadar olan yüksek-basınç kompresörleri kullanılmaktadır. Bunlar özel

dizaynlar gerektirir; bu nedenle, kullanılacak gazın tüm özellikleri

bilinmelidir. Gaz, çoğunlukla ideal gaz halinden sapar, sıcaklık ve diğer

sınırlamalar, bir mühendislik çalışmasıyla çözülür. Yüksek basınç kompresörleri

beş, altı, yedi veya sekiz kademelidir. Silindirler çeşitli kısıtlamaları

karşılayacak ve aynı zamanda çeşitli kademeler arasındaki yükü dengeleyecek

şekilde dizayn edilmiştir.

Şekil-40:

Yağlamasız bir silindir için karbon piston ve yatak segmanları bulunan bir

pistonun görünümü

Şekil-41:

Dövme çelikten tek-etkili yüksek basınç silindiri

Şekil-42:

Yüksek basınç diyafram kompresörü

Çoğu zaman kademeler arasında sıyırma veya diğer prosesler

bulunur. Yüksek basınç silindirleri tek-etkili plungerli çelik dövmelerdir

(Şekil-41).

Kompresörde, plungere karşı olan basınç yükü, düşük basınç

kademelerinin bir veya daha çok tek-etkili pistonlarıyla ters çevrilir. Piston

mili salmastrası metaliktir. Doğru yerleştirme ve bilinçli yağlama çok

önemlidir. Yüksek basınç kompresör supapları koşullara göre dizayn edilir,

fevkalade yüksek mühendislik ve işçilik gerektirir.

Metalik

Diyafram Kompresörler

Metalik diyafram tipteki kompresörler (Şekil-42) küçük

miktarların (10 ft3/dak) sıkıştırılmasında kullanılır. Sıkıştırma

oranı, her kademede 10 - 1 aralığındadır. Sıcaklık yükselmesi önemli bir sorun

yaratmaz; gaz hacmine göre duvar alanı, izotermal sıkıştırma için gerekli ısı transferine

izin verir. Bu tip sıkıştırmalarda proses gazı için sızdırmazlığa gerek yoktur.

Diyafram, bir plungerle (basma silindiri) hidrolik olarak hareket ettirilir.

Piston

Mili Salmastrası

Piston mili salmastrası çok çeşitlidir ve kullanılan gaza ve

çalışma koşullarına göre özeldir; yumuşak, yarı-metalik ve metalik olabilirler.

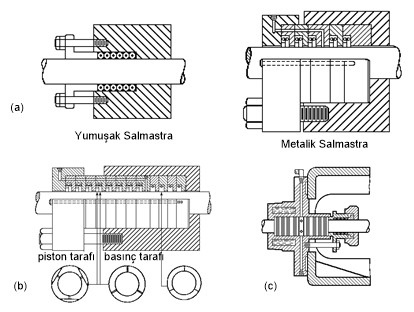

Çoğu zaman metalik salmastra önerilir. Tipik bir düşük-basınç salmastra yapısı

Şekil-43(a) da, bir yüksek-basınç salmastrası Şekil-43(b) de verilmiştir.

Islak, uçucu veya tehlikeli gazlarla çalışıldığında veya aralıklı gaz basma

durumunda yardımcı bir salmastra kutusu ve yumuşak salmastra kullanılır

(Şekil-43c).

Fanlar

ve Blowerler

Bir fan ve kompresör arasındaki fark kesin olarak

tanımlanamaz. Fanların çalışma basıncı (p < 0.5lb / in2), gaz

üzerindeki sıkıştırma etkisi ihmal edilebilecek düzeyde kalacak kadar düşüktür.

Fanlarda giriş ve çıkış hacimleri hemen hemen eşittir, bunlar basit gaz

taşıyıcı sistemlerdir. Fanlar, hava akışlı (radyal) veya santrifüjlü ve aksiyal

(dik) akışlı olarak iki grupta toplanır. Radyal-akışlı fanlarda akış basittir

ve fan şaftına paraleldir.

Santrifüjlü Fanlar

Başlıca üç tipte yapılır: düz kanatlı (veya çelik-levhalı),

ileriye- eğimli kanatlı, geriye-eğimli kanatlı. Ayrıca çift yöne eğimli tipler de

vardır.

Şekil-43:

Salmastra tipleri; (a) Düşük basınç salmastra kutularında tipik salmastra

düzeni, (b) metalik salmastra kullanılan tipik bir yüksek basınç salmastra

kutusu, (c) yardımcı yumuşak salmastralı salmastra kutusu

Düz-kanatlı fanlarda, tekerlek pedalına benzer birkaç (5-12)

radyal bıçağın bulunduğu, çapı büyük bir rotor vardır. Bunlar düşük hızlarda

çalışır, hava akımındaki atıkların taşınmasında ve eksozların atılmasında

kullanılır (Şekil-44a).

İleri-eğimli kanatlı fanlarda bıçak sayısı fazladır (20-64

kadar). Rotorun çapı daha küçüktür ve düz-bıçaklı fanlardan daha yüksek hızda

çalışırlar (Şekil-44b). Geriye-eğimli kanatlı fanlarda da 10-15 gibi çok sayıda

bıçak bulunur. Bunların kullanım alanları oldukça geniştir (Şekil-44c).

Aksiyal (Dik) Akışlı

Fanlar

Bunlar iki genel tipte yapılır: disk tipi, propeller

(pervane) tipi. Disk tipi aksiyal fanlarda, evlerde kullanılan fanlara benzer

düz veya eğimli kanatlar bulunur. Genel sirkülasyonda veya eksoz işlerinde

kullanılır; kanallara gereksinim olmaz.

Propeller tipi aksiyal fanların kanatları uçak kanatlarına

benzer şekilde dizayn edilir; bunlar iki-kademelidir (Şekil-45).

Şekil-45: İki-kademeli bir aksiyal akışlı

fanın şematik görünümü

Sabit bir çalışma koşulunda fanın hızı değiştirildiğinde,

hareket eden gazın hacmi fan hızıyla doğru orantılı olarak değişirken, durgun

basınç fan hızının karesiyle, güç ise küpüyle orantılı olarak değişir.

Uygulamada gerçek fan performansı, sadece deneylerle saptanır. Fanın

özellikleri, çoğunlukla dizaynına bağlıdır. Santrifüj fanlarda kanat tipi, fan

performansını etkiler. Aksiyal-akışlı fanlar için en önemli parametre

propellerin dizaynıdır. Çeşitli fan tiplerinin karakteristik özellikleri

Şekil-46 daki eğrilerle tanımlanmıştır.

Radyal kanallı fanda verim orta-derecelerdedir. Bu tip kanat

yapısı, asılı tanecikler içeren gazların taşınması için ideal bir yapıdır;

santrifüj kuvet kanatların temiz kalmasını sağlar. İleri-eğimli kanatlar içeren

fanlar hızı düşük, büyük cihazlardır; verimi orta derecededir. Bunlarla temiz

gazlar taşınır. Geriye-eğimli kanatlı fanlar daha yeni sistemlerdir; verimi ve

gücü yüksektir. Bunlarla temiz gazlar taşınır.

Şekil-46:

Çeşitli fan tiplerinin yaklaşık özelliklerini gösteren eğriler

Dinamik

Kompresörler

Santrifüj

Kompresörler (Turboblowerler)

Bir santrifüj kompresörün ana işlevi, içinden akan gazın

basıncını arttırmaktır. İşlem, bir santrifüj pompada olduğu gibi, girişten

çıkışa doğru radyal olarak akan gazın hızlandırılmasıyla yapılır. Santrifüj

kompresörlerin kapasiteleri çeşitlidir; çoğu 3500 rpm veya daha yüksek

hızlarda, elektrik motoru, buhar veya gaz türbinlerle çalışır.

Santrifüj kompresörde bir impeller (fan) ve bir gövde (kasa)

bulunur; bunlar, pompa fanlarına çok benzer. Gaz kompresöre fan gözü yakınından

girer, fanın ucunda bir difüzöre yüksek bir hız ve basınçla fışkırtılır. Hızın

kalan kısmı difizörde basınca dönüştürülür. Santrifüj kompresörler, çok yüksek

basınçlı çıkışa ulaşabilmek için çok kademeli yapılır.

Çok kademeli çalışmada gaz difüzörü terkeden gaz, bir

sonraki fanın gözüne yönlendiren bir diyaframa girer; diyaframda supaplar

bulunur. Sıkıştırılırken gaza transfer edilen enerji, gazın ısınmasına yol

açar; bu nedenle kademeler arasına soğutma kanalları konulmuştur. Tek bir

gövdede altı veya yedi kademeden fazla kademe bulunmaz. Yeterli basıncın

alınamaması halinde iki veya daha fazla gövde seri olarak bağlanarak kullanılır.

Beş kademeli bir kompresör Şekil-47 de verilmiştir.

İlginç bir santrifüj kompresörü Şekil-48 de

görülmektedir. Bunda eliptik bir kasa

vardır ve kısmen sıvı ile dolu durumdadır; içinde rotor kanatları döner.

Rotorun hızı, merkezden santrifüj kuvvetle uzaklaşan sıvının gövde duvarı

üzerinde bir sıvı halkası oluşturacak şekilde ayarlanmıştır.

Şekil-47: Beş

kademeli bir turboblower

Şekil-48: Nash

‘Hytor’ kompresörünün çalışma çevrimi.

Şekil-49:

Santrifüj kompresörlerin tipik karakteristik eğrileri; (a) türbin-hız

kontrollü, (b) kılavuz-supap kontrollü, (c) hız ve kılavuz-supap kontrollü

santrifüj kompresörleri arasında beygir gücü kıyaslaması.

Operasyon çevrimi, şekle göre, (1) de kanat boşluğu (bucket)

sıvıyla doludur; rotor dönerken sıvı gövdede ilerler, rotordan uzaklaşır ve

böylece gaz giriş ucundan girer, (2) de gaz için boşluk en fazladır; çünkü sıvı

gövdededir, (3) te eliptik duvar eksene çok yakındır, sıvıyı rotora doğru geri

iter, gaz boşluğunu azaltarak gazı sıkıştırır ve (4) te boşaltır. Bu çevrim bir

dönme devrinin yarısında tamamlanır. Soğutmanın sağlanabilmesi için sıvı

sürekli beslenir; iyi bir çalışma için akış miktarı en iyi şekilde kontrol

edilmelidir.

Çok kademeli bir kompresörün tipik karakteristik eğrileri

şekil-49(a) da verilmiştir. Görüldüğü gibi kompresör, bir sabit-basınç

sistemidir ve güç tüketimi, verilen hacimle doğru orantılıdır. Motorla çalışan

kompresörlerde hidrolik kaplin, magnetik kaplin gibi cihazlarla istenilen

çalışma koşulları sağlanır.

Çalışma aralığı hız değiştirilerek kontrol edilir; ayrıca

"giriş kılavuz supabı" kullanılarak kapasite azaltılır ve kararlı

çalışma aralığı yükseltilebilir (Şekil-49b). Kılavuz supabının ana görevi,

giriş kayıplarının azaltılması için impellerin önceden dönmesini sağlamak

olduğu gibi, gaz yoğunluğunu düşürerek gaz akış hızını azaltmaktır. Şekil-49(c)

de hız kontrolü ve kılavuz-supap kontrolünün tüketilen güce karşı kıyaslaması

verilmiştir.

Aksiyal

Akışlı Kompresörler

Aksiyal Akışlı Kompresörler gaz türbinleriyle çalışır ve jet

uçakları motorlarında bazı avantajları vardır. Endüstride bu tip sistemlerin

kullanımı azdır, bazı uygulama alanları olarak yakma-fırınları, gaz iticiler ve

rüzgar-tünelleri sayılabilir. Santrifüjlü sistemlere kıyasla en önemli

avantajları yüksek verim ve yüksek kapasitedir. Küçük boyuttaki aksiyal akışlı

kompresörler, aynı koşullarda uygun olan santrifüjlü tiplerden daha pahalıdır

ve tercih edilmezler.

Şekil-50 de tipik bir aksiyal-akış sistemi görülmektedir.

Dönen element (rotor) bir kazan şeklindedir ve buna birkaç dizi kanat

bağlanmıştır. Basınç artışının yarısı rotor kanadında, diğer yarısı stator

kanadında sağlanır. Sabit kanat dizileri havayı rotor kanatları içine gönderirken,

statik basıncı ve kinetik enerjiyi arttırır. İyi dizayn edilmiş bir

aksiyal-akışlı kompresör havayı 400 ft/sn hıza kadar çıkarabilir. Bu tip

kompresörlerin çoğunda kademeden kademeye olan gaz hızı sabittir. Peşpeşe

kademelerde sürekli basınç yükselmesi olacağından sabit gaz hızı, küçük bir dairesel

alanla sağlanır.

Şekil-50: Allis Chalmers aksiyal akışlı kompresör

Vakum

İşlemleri

Endüstrideki işlemlerin bazıları atmosfer basıncı altındaki

basınçlarda yapılır, 0.5 inç cıva basıncına, bir pistonlu veya döner pompayla

kolaylıkla erişilebilir.

Ejektörler: Piston, sübab, rotor, ve diğer hareketli

parçaların bulunmadığı basit vakum pompaları veya kompresörlerdir. Şekil-51(a)

da tek-kademeli bir ejektörün kesiti görülmektedir. Yüksek basınçlı buhar veya

hava bir nozuldan buhar odasına beslenir; buradan, çevresinde bulunan buhar

veya gazları yakalar, beraberinde sürükleyerek nozuldan yüksek hızla çıkar ve

bir yaklaştırıcı-ayırıcı nozul boyunca genişler. Difüzör (veya birleştirici

boğaz), hız enerjisinin basınç enerjisine dönüşmesine yardım eder. Bu işlem

sonunda, yakalanan bir miktar gaz, buhar odacığındaki basınçtan daha yüksek bir

basınçla dışarı atılır; difüzer bir kompresördür.

Tek-kademeli bir ejöktörde sıkıştırma oranı 10/1 i geçer,

fakat kapasite/taşınan akışkan oranı ekonomik değildir. Daha büyük sıkıştırma

oranları uygulandığında uygun kapasitelere çıkılabilir. Şekil-51(b) de

görüldüğü gibi, düşük-basınçlı jetten yüksek basınçlı jetin emme odasına

besleme yapılabilir.

Böyle bir sistemde her jette bir sıkıştırma oranı sağlanarak

istenilen basınç yükselmesine ulaşılabilir. Altı kademe seri olarak

kullanılabilir.

Şekil-51: Jet

ejektörler; (a) tek-kademeli, (b) çift-kademeli

Difüzyon pompaları: Çok düşük basınçların (yüksek

vakum) istendiği durumlarda difüzyon pompası gerekir. Difüzyon pompasıyla

10 7 mm Hg basıncının altına kadar

inilebilir. Bu büyüklükteki vakumlar için bir difüzyon pompası, tek-kademeli

bir mekanik pompa ile beraber kullanılır.

Difüzyon pompasındaki akışkan düşük buhar basınçlı bir

sıvıdır; çoğu kez civa veya özel bir yağ kullanılır. Pompadaki akışkan,

pompanın dibinde buharlaştırılır ve buharlar kondenser içinde yükselir. Ön

vakum uygulanmış gaz molekülleri, rasgele ısıl hareketlerle difüzyon pompası

içine girer ve buharlaşan pompa sıvısı molekülleriyle çarpışır. Buharlaşan sıvı

molekülleri kondenserin soğuk cidarlarında yoğunlaşıp geri akarken,

konsantrasyonu artmış olan gaz, mekanik pompayla dışarı basılır. Şekil-52 de

bir difüzyon pompası görülmektedir.

Şekil-52: Tipik bir difüzyon Pompası

GERİ (proje çalışmaları)