a. Camsı Geçiş Sıcaklığı, Tg

Bir polimer matris kompozitin camsı geçiş sıcaklığı, matris

malzemede sıcaklıkla camsı halden kauçuksu hale, veya soğutulurken kauçuksu

halden camsı hale oluşan dönüşümdür. Camsı geçişin meydana geldiği sıcaklık,

polimer zincirlerin moleküler yerleşimleri ve çapraz-bağ yoğunluğunun

fonksiyonu olarak değişir. Ayrıca, ölçmede uygulanan ısıtma ve soğutma hızına

ve dinamik mekanik teknik uygulandığında test frekansına da bağlıdır. Camsı

geçiş sırasında matris stiffness önemli derecede değişir; ilaveten malzemenin

termal genleşme katsayısı ve ısı kapasitesi de değişir. Polimerik malzemelerin

camsı geçiş sıcaklığının saptanmasında kullanılan birkaç farklı metot vardır;

bunların çoğu fiber takviyeli malzemelere de uygulanabilir.

(Yarı-kristalin termoplastik kompozitlerin kristalin erime

sıcaklığı (Tm) DSC veya DTA deneyleriyle saptanır.)

a1. Diferansiyal Taramalı Kalorimetre (DSC)

a1. Diferansiyal Taramalı Kalorimetre (DSC)

Kompozit malzemenin ısı kapasitesi camsı geçiş sıcaklığında

değiştiğinden Tg değeri DSC tekniğiyle ölçülebilir. Camsı geçiş, ısı

akışı-sıcaklık eğrisinde (Şekil-1) meydana gelen şift (değişiklik) olarak

saptanır. Pek çok kalorimetrede Tg ölçümü yapabilecek yazılım

bulunur.

Saf reçine örneklerde Tg tayini oldukça kolaydır;

oysa kompozit bir örnekte reçine miktarı azdır ve reçinede bulunabilecek yüksek

çapraz bağlanmalar nedeniyle ısı kapasitesi değişikliği düşük olur. Bu nedenle

yüksek derelerde çapraz bağlı kürlenmiş kompozitlerde Tg tayini

oldukça zordur.

Şekil-1: Diferansiyel taramalı kalorimetre (DSC)

Camsı geçişte kompozit malzemenin ısı kapasitesi

değiştiğinden Tg’nin tayininde DSC kullanılabilir; ısı

akışı-sıcaklık eğrisinde, Şekilde görüldüğü gibi camsı geçiş noktasında bir

şift (yer değiştirme) olur. ASTM E1356: (Diferansiyel Taramalı Kalorimetreyle

Camsı Geçiş Sıcaklığının Tayini) test metodu önerilen tipik test metotlarından

biridir.

Termomekanik analizler (genleşme, bükülgenlik, veya

penetrasyon gibi) de Tg’nin tayininde kullanılabilir. Genleşme

TMA’da sıcaklığın fonksiyonu olarak termal genleşme katsayısı a ölçülür. Şekil-2’de çeşitli TMA teknikleri için örnek geometrileri ve

metotlar gösterilmiştir.

Bükülgenlik (flexural) TMA’da dikdörtgen bir örneğe bending uygulanır ve boyutsal

değişiklilik sıcaklığın fonksiyonu olarak kaydedilir.

Penetrasyon mod TMA malzemenin sertliğini tayin etmekte

kullanılır. Bu tekniğin tek dezavantajı penetrasyon probunun (uç) takviye

malzemeye değmesi olasılığıdır; böyle bir durumda matrisin Tg değeri

doğru olarak ölçülemez.

Şekil-2: Termomekanik analizler ve tipik boyutları;(a) genleşme,

(b) bükülgenlik ve (c) penetrasyon TMA

a.3.

Dinamik Mekanik Analiz (DMA)

Dinamik mekanik analiz test metotlar, organik matris

kompozitlerin camsı geçiş karakterizasyonunu incelemede uygulanan en yaygın ve

tercih edilen yöntemlerdir. Kompozitlere uygulanan birkaç tip DMA yöntemi

vardır; Örneğin, bükülme pandül analiz (TPA) ve diğer rezonant teknikler, forslu

osilasyon ölçmeler gibi. Bu tekniklerin hepsinde dinamik depolama ve modül

kaybının ve tanjant kaybı (tan d) veya

log azalmasının (L), sıcaklığın fonksiyonu olarak grafikleri elde edilir. tan d ve L, kayıp modüllerinin (E’’ veya G’’) depo

modüllerine (E’ veya G’) oranıyla orantılıdır. Her yükleme saykılında yayılan

enerjyi miktarını yansıtırlar ve camsı geçişte bir pik oluştururlar. DMA

verilerinden çeşitli yöntemlerle Tg değeri tayin edilebilir.

Şekil-3(a)’da görülen eğrilerden Tg değerleri, depolama modül

eğrisinde geçişteki orta nokta, tan d ve kayıp modül eğrilerinin maksimumları

olarak alınabilir. Bu metotla aynı DTA verileriyle elde edilen Tg

değerlerinin birbirlerinden farklı olduğu görülmektedir.

Islak kompozit

malzemelerde Tg ölçmesi daha zordur; ısıtma işlemi boyunca örnek

aynı zamanda kurumaya başlar; bu nedenle örneğin kurumasını önleyecek tedbirler

alınması gerekir. Örnek bir şekilde kaplanarak (seal) ağırlık kaybı mümkün

olduğunca yavaşlatılabilir, ancak tamamen yok edilemez. Örnek yeteri kadar

kalınsa, kayıp başlıca örnek dış yüzeyinde olacağından geniş veya çift pikli

camsı geçiş gözlenir (Şekil-3b).

Düşük sıcaklık bölgesi örneğin iç kısmının Tg değerini (hala

ıslaktır), yüksek sıcaklık bölgesi ise kuru malzemenin Tg değerini

yansıtır. Relatif pik yükseklikleri örnekteki ıslak ve kuru kısımların

miktarlarını belirtir. Islak bir örneğin Tg değerinin ölçülmesinde ilginç olan

bölge, geçişteki daha düşük sıcaklık kısmıdır.

ASTM D4065 (Dinamik Mekanik Özelliklerin Tayini) test metodu

kuvvet ve rezonant tekniklerinin ikisini de kapsadığından plastiklerin DMA

tayininde uygulanabilen bir yöntemdir.)

b.

Yoğunluk

Kompozit malzemedeki matrisin yoğunluğu, matris malzemenin

net dökme veya kütle haldeki yoğunluğuna oldukça yakındır ve pratikte bu değer

kullanılır; ancak her iki haldeki matris yoğunluk değerleri proseslerindeki

farklılıklar nedeniyle tam olarak aynı değildir. Kompozitte matris farklı

sıcaklık, basınç, ortam koşulları ve arafaz etkileşimleri altındadır. Teorik

olarak kütle haldeki matris yoğunluğunun, kompozitteki aynı matrisin

yoğunluğundan daha düşük olduğu kabul edilir. Kürlenmiş matris reçinelerin

yoğunluğunun tayininde önerilen üç ASTM standardı bulunur; bunlar sıvı (su veya

başka bir sıvı) yer-değiştirme metodu ASTM D792, yoğunluk gradient esasına dayanan

ASTM D1505 test metodu ve test örneği hacminin bilinen miktardaki inert ideal

bir gazın basınç değişimine göre ölçüldüğü (helyum piknometre) ASTM D4892 test

metodudur.

Katı plastik malzemenin önce havadaki ağırlığı saptanır, sonra örnek

sıvı içine daldırılır ve sıvıdaki ağırlığı bulunur. Standartta iki tip

metot önerilir:

·

Test metot A—katı plastiklerin sudaki yoğunluğu

·

Test metot B— katı plastiklerin sudan başka bir

sıvıda yoğunluğu

Test Örnekleri: Örnekler levha, çubuk, tüp ve kalıplanmış parçalar olabilir.

Örneğin alındığı malzemenin iki veya daha fazla tabakadan oluşması veya

yoğunlukları farklı kısımlar içermesi halinde malzemenin değişik kısımlarından

alınan örneklerde testler yapılır, ancak bu değerlerin ortalaması tek bir örnek

için spesifik gravite değeri olarak verilemez, sonuçta işlemlerin rapor

edilmesi gerekir.

Ölçülen Özellikler:

Test örneğinin (1-50 g arasında olabilir) havadaki ağırlığı ölçülür,

sonra örnek bir telle tutturulup suya daldırılır ve ağırlığının tekrar

saptanır. Örneğin yoğunluğu suyun yoğunluğundan daha düşükse suya dalabilmesi

için tele bir ek ağırlık takılır.

a örneğin havadaki ağırlığı, b örnek ve ilave parçanın sıvıya tam olarak

fakat telin kısmen daldığı haldeki toplam ağırlık, w ilave parçanın tam olarak

fakat ve telin kısmen daldığı haldeki ağırlık, d = sudan başka diğer bir

sıvının spesifik gravitesidir.

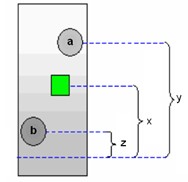

Metot, bir test

örneğinin bir sıvı kolonunda (yoğunluk gradient kolonu, Şekil-1) batma

seviyesini gözlemleyerek bilinen yoğunlukla kıyaslama esasına dayanır. Gradient

tüpün hazırlanmasında üç farklı yöntem uygulanabilir (bak. D1505 Ek): Metot A

(basamaklı ilave), Metot B (sürekli doldurma, daha düşük yoğunluklu sıvı), ve

Metot C (sürekli doldurma, daha yüksek yoğunluklu sıvı) (Şekil-2)

Test Örnekleri: Test malzemesinden alınan bir parça test

örneği olarak kullanılabilir. Örnek testin kolay izlenebilmesine olanak verecek

şekilde kesilir. 0.025-0.051 mm kalınlıktaki film örnekler yüzey gerilimden

etkilenebilir; böyle bir durumda film kalınlığının >0.127 mm olması

önerilir.

Ölçülen

Özellikler:Örneklerin

yoğunlukları grafiksel yöntemle veya sayısal hesaplamayla tayin edilebilir.

Grafikle Hesaplama:

Hazırlanan yoğunluk gradient tüpte float (yüzen madde) konumu-float yoğunluğuna

karşı grafiğe alınır; örneğin kolonda sabit kaldığı konum eğri üzerinde

işaretlenerek yoğunluk skalasından yoğunluk okunur.

Şekil-1:

Yoğunluk gradient kolonu

Sayısal Hesaplama:

a ve b = iki

standart float’un yoğunlukları (örnek yoğunluğunu kapsayacak aralıkta), y ve z

= iki standardın (a ve b’nin) mesafeleri, x = bilinmeyen (örnek) malzemenin

mesafesi

Şekil-1: Gradient tüp hazırlama

aparatı, (a) Metot A, (b) Metot B

b.3. ASTM D4892: Helyum Piknometre

Metoduyla Katı Ziftin Yoğunluğu

Pulverize edilmiş ve elenmiş malzemeden alınan örnek

tartılır ve bir helyum piknometreyle hacmi ölçülür. Bu metotla yoğunluk iki

ondalık basamakla saptanır. Daha hassas ölçümler gerektiğinde (üç ondalıklı)

D2320 test metodu önerilir.

Test Örnekleri: Kuru zift malzemeden 50-200 g kadar kısım,

tanecikler 2.36 mm delikli elekten (No.8 elek) geçebilecek kadar parçalanır,

ezilir. Öğütme önerilmez. sonra No.38 elekten geçirilerek 600 mm küçük tanecikler uzaklaştırılır; bu eleğin

üstünde kalan kısım test örneğidir.

Ölçülen

Özellikler: Yoğunluk, (g/cm3)

= kütle / hacim (25 0C’de)

Kütlesi verilen bir zift örneğinin hacmi sıcaklıkla değiştiğinden ortam sıcaklığındaki değişiklikler önemlidir; bu nedenle hesaplamalarda 25 0C’ye düzeltmelerin verilmesi gerekir.

Kütlesi verilen bir zift örneğinin hacmi sıcaklıkla değiştiğinden ortam sıcaklığındaki değişiklikler önemlidir; bu nedenle hesaplamalarda 25 0C’ye düzeltmelerin verilmesi gerekir.

W = örneğin kütlesi

(g), Vt = örneğin hacmi, ölçme sıcaklığında (cm3), Dt = 25 0C' ve ölçme sıcaklığı

arasındaki sıcaklık farkıdır.

Kürlenmiş tabaka kalınlığı, genellikle birkaç yerleşimdeki

birer laminatın kalınlığının ölçülmesi, bu değerlerin ortalamasının alınması ve

tabaka sayına bölünmesiyle tayin edilir. Ayrıca, mikrometrelerle (doğrudan)

veya ultrasonik (dolaylı) ölçme yöntemlerle de kalınlık tayinleri yapılabilir.

Laminat kalınlığının ölçülmesinde puls-eko tip ultrasonik

cihazlar kullanılabilir. Puls-eko

ultrasonik eko enstrümanlar ultrasonik pulsun parçadan geçiş hızını ölçer.

Kalınlık.(T) puls-eko ultrasonik teknikle ölçüldüğünde, malzemedeki sesin hızı

ve malzemeden geçiş zamanının yarısıdır.

İncelenen

malzemedeki hız malzemenin fiziksel özelliklerinin bir fonksiyonudur;

genellikle bazı malzemeler grubu için sabittir. Cihazın görüntü elementi (katot

ışını, veya digital görüntü gibi) ölçme aralığına bağlı olarak uygun kalınlık

değerlerine ayarlanmalıdır. Geçiş zamanı-kalınlık ilişkisi Şekil-1’de

verilmiştir.

d.

Fiber Hacim Fraksiyonu (Vf)

Polimer matris kompozitlerin fiber hacim fraksiyonu dört

farklı yöntemle saptanabilir; matris digesyon (ASTM D3171), yanma kaybı (ASTM D2584), alansal ağırlık, ve imaj

analiz metotları.

Kompozit

malzemelerin içerdiği matris ve takviye malzemeler, test örneğinin yapısına

bağlı olarak iki farklı metoda göre tayin edilir: Test metot I ve II.

Test Metot I:

Kütlesi bilinen bir örnekteki matris kısım, örnek bir fırında tutularak veya uygun bir çözeltiyle işlemlenerek (çözerek) ayrılır. Çözelti matris içeren kısım, kalıntı fiberdir. Kompozit malzemenin içerdiği matrise göre kullanılan digesyon ortamı farklıdır ve değişik işlemler uygulanır:

·

İşlem A: epoksi reçine, çelik, bakır, .. matris

için, konsantre nitrik asit kullanılır.

·

İşlem B: epoksi, fenolik, poliamid, termoplastik

reçineler için sulu sülfürik asit + H2O2.

·

İşlem C: epoksi reçine matris için, etilen

glikol + KOH karışımı kullanılır.

·

İşlem D: Aluminyum, pirinç, .. matris için NaOH

çözeltisi kullanılır.

·

İşlem E: Çelik, titanyum, bakır, aluminyum,..

matris için hidroklorik asit kullanılır.

·

İşlem F: İşem A ile aynı, farklı olarak

mikrodalgada ısıtma UYGULANIR.

·

İşlem G: Cam veya seramik gibi yüksek

sıcaklıktan etkilenmeyen takviyelerle veya karbon gibi kontrollü sıcaklık

uygulamasında parçalanmayan takviyelere uygulanır.

Test Metot II:

Düz panel formdaki

fiber alansal ağırlığı bilinen laminatlara uygulanan bir yöntemdir; örneğin

kalınlığı ölçülür; panel kalınlığından örneğin içerdiği matris ve takviye

malzeme miktarları hesaplanır.

Test Örnekleri:

Test Metot I: test

örneği, içerdiği malzemelerin hacimsel tayini için en az 0.5 g, boşluk tayini

için 1.0 gramdır.

Test metot II. Test

örneği boyutları laminat panelin boyutlarındadır; bir laminat yüzeyinin minimum

yüzey alanı 625 mm2’dir.

Ölçülen

Özellikler:

Test Metot I:

Mi ve Mf = örneğin başlangıçtaki ve digesyon veya

yakmadan sonraki kütlesi (g), rr ve rc ve rm = takviye malzemenin ve örneğin ve matrisin

yoğunluğu (g/cm3), A = örneğin alanı (cm2), h =

örneğin kalınlığı (m), Np = laminattaki tabaka sayısı

Metotta, kürlenmiş

takviyeli reçine örneklerin yakıldıktan sonra bıraktıkları kalıntı miktarı

ölçülür. Organik reçinede takviye olarak sadece cam fabrik veya filament

bulunuyorsa metotta verilen koşullar atında elde edilen ağırlık kaybı örneğin

içerdiği reçine miktarıdır. (Az miktarda bulunabilecek su veya solvent gibi

uçucu maddeler ihmal edilebilir.)

Örneğin test

şartlarında ağırlık kaybına uğrayan takviye malzemeler içermesi veya parçalanıp

uçucu maddeler haline dönüşemeyen reçineler içermesi halinde bu test metodu

uygulanamaz.

Test Örnekleri: Test örneği ~ 5

gram,maksimum boyut 2.5 x 2.5 cm’dir

Ölçülen Özellikler:

d.3. Alansal Ağırlık / Kalınlık Metodu

Laminat veya örnek kalınlığı ölçülür; ölçülen bu kalınlık

değeri, laminattaki tabaka sayısı, ve önceden tayin edilen fiber alansal

ağırlığı ve fiber yoğunluğu değerleriyle fiber hacmi hesaplanır.

Alternatif olarak örnek kalınlığı doğrudan ölçülebilir (2).

Vf fiber hacim fraksiyonu, FAW fiber

alansal yoğunluğu (kütle/alan/tabaka), n laminattaki tabaka sayısı, t laminatın

(veya örneğin) ölçülen kalınlığı, rf

takviye fiberin yoğunluğu, k birim dönüştürme faktörü (gerekirse). tc

laminatın (veya örneğin) hesaplanan ortalama kalınlığı, M örneğin kütlesi, A

örneğin yüzey alanı, rc örneğin

ölçülen yoğunluğudur.

(1) ve (2) eşitliklerinin birleştirilmesiyle laminat örneğin

kütle, yoğunluk ve alan özelliklerini kapsayan aşağıdaki eşitlik elde edilir.

d.4. Fiber Hacminin İmaj (Görüntü) Analizle

Tayini

İmaj analiz metodu

bir fiber hacim ölçme tekniğidir; kalınlık boyunca fiber dağılımı ve boşluk

hacmiyle ilişkili bilgiler verirken atık kimyasallar oluşmasına olanak vermez.

Bu teknikteki temel kabul, rastgele bir kesitte fiberlerin iki boyutlu dağılımda

olduğudur. Polimer bir matriste karbon fiberler için, fiber-matris kontrastı

(zıtlık) yeterli olduğundan çok uygun bir teknik olmasına karşın, cam fiberler

durumunda, çevresindeki matris malzeme ile zıtlığın düşük olması nedeniyle

doğru ölçme almak zordur. İmaj analiz için ticari bilgisayar yazılımlar

geliştirilmiştir.

İmaj analizde

metalografik örnek hazırlama ekipmanı ve bir yansıtmalı ışık miroskobu (digital

kamera, imaj analiz yazılımlı bir bilgisayar bağlantılı) kullanılır. Otomatik

imaj sistemi varsa, bu analiz manuel olarak da yapılabilir. Örnekler standart

metalografik teknikle hazırlanır. 2 cm kadardır. Bu teknik, laminatlarda

(tabaka oryantasyonu 0-600) fiber hacmi tayininde uygulanabilir.

Tek bir yapıda test

aşamaları özetle şöyle sıralanabilir: 1. Örnek uygun konumda

yerleştirilir, 2. mikroskop fokuslandırılır, 3. bir imaj alınır, 4. fiberlerin

pikselleri (görüntü elemanları) tanımlanır, 5. çift (binary) bir imaj

oluşturulur, ve 6. beyaz ve siyah pikseller sayılır.

e.

Boşluk Hacim Fraksiyonu (Vv)

Kürlenmiş polimer matris kompozitlerin boşluk hacmi

tayininde digesyon (ASTM D2734). ve imaj analiz test yöntemleri kullanılabilir.

Digesyon metodunda malzemenin içerdiği konstitüentlerin (reçine, takviye)

mikarları ve yoğunlukları esas alınır İmaj analizinde mikrografik metotlar

uygulanır.

Kompozitlerde

bulunan boşluklar malzemenin bazı mekanik özelliklerini önemli derecede

etkiler; örneğin yorgunluk direncini düşürür, su penetrasyon olasılığını

artırır, kuvvetinde değişkenlikler yaratır. Kalite kontrolünde kompozit

malzemenin boşluk miktarı önemli bir parametredir.

Reçinenin, takviye

malzemenin ve kompozitlerin ayrı ayrı yoğunlukları ölçülür. Sonra reçine

miktarı ölçülür ve teorik kompozit yoğunluğu hesaplanır. Bu değer ölçülen

kompozit kompozit yoğunluğuyla kıyaslanır.

Yoğunluklar arasındaki

fark boşluk miktarını gösterir. İyi bir kompozit %1 veya daha az boşluk içerir.

(Reçine ve kompozitin yoğunluğu tayininde ASTM D792, ASTM D1505, kompozitin

reçine miktarı tayininde ise ASTM D2584 test metodu kullanılabilir)

R ve r = kompozitte reçine ve takviye

miktarı(% ağ.), D ve d = reçinenin ve takviyenin yoğunluğudur.

Td = teorik kompozit yoğunluğu, Md = ölçülen kompozit yoğunluğu. r = reçine miktarı (% ağ.), g = cam miktarı (% ağ.), dr = reçinenin yoğunluğu, dg = camın yoğunluğudur.

Td = teorik kompozit yoğunluğu, Md = ölçülen kompozit yoğunluğu. r = reçine miktarı (% ağ.), g = cam miktarı (% ağ.), dr = reçinenin yoğunluğu, dg = camın yoğunluğudur.

f. Nem Difüzivite

Nem difüzivite standart metoduna göre (ASTM D5229) test

malzemesi tek-faz Fickian malzemesi gibi davranır; bu davranış dışındaki

malzemelerde doğru sonuçlar alınamaz. Fickian olmayan davranıştaki bir

malzemede, oluşabilecek mikrokrak bağlantılar nemin hareketlenmesine yol açan

patikalar meydana getirir. Malzeme Fickian ise testte davranışı incelenir ve

difüzivitesi hesaplanarak davranışları ve test sonuçları kıyaslanır.

Bu gravimetrik test metodunda bir test kuponunun özel çevresel koşullar

altında tutulduğunda absorbladığı veya desorbladığı nem miktarı nedeniyle

kütlesindeki değişiklilik izlenir. Metot dört işlem içerir; işlem-A’da nem

difüzivitesi ve nem şartlandırması, B, C ve D’de ise test kuponunun havada, %50

relatif nemli ortamda ve nemsiz ortamlardaki şartlandırılmaları incelenir.

Örnek:

Örneğin kütlesi en az 5.0 gramdır. Kare şeklinde bir levha veya eğik bir panel şeklindeki örnek için aşağıdaki eşitlik uygulanır. Örnek kalınlığı w/h ³ 100 eşitliğinde tanımlanan h değerinin % ±5’inden fazla olmamalıdır. (w = bir kenarın nominal uzunluğu, mm ve h = nominal kalınlık, mm’dir)

Ölçülen Özellikler:

A = Nem absorbsiyon veya desorbsiyon için kütlede değişimi (%), B

=.Örneğin şartlandırılmadan önce alabildiği nem mikrarı (%), C = Çözünebilen madde

kaybı (%), Dz.= Difüzivite (Şekil-1).

Şekil-1: Sekiz tabaka karbon/epoksi laminatın 120 0F’da nem

absorbsiyonu (0,450,–45,00)

Wi ve Wb = örneğin başlangıçtaki ve nem absorbsiyonu/

desorbsiyonu sonrası kütlesi (g), War ve Wod = örneğin

şartlandırımadan önceki ve fırında kurutuduktan sonraki kütlesi (g), Wab

ve Wp = nem absorblayan ana örnek kütlesi ve fırında kurutulan örnek

kütlesi (g), h = örneğin ortalama kalınlığı (mm), Mm = dengede nem

miktarı (%), M2 M1 = nem absorbsiyon eğrisinin

başlangıçtaki eğimi, Ö t2 – Ö t1 = eğrinin lineer kısmı (Ö sn-1)

Kompozit malzemelerin boyutsal değişiklikleri sıcaklık ve

nemden önemli derecede etkilenir. Bir örneğin uzunluk ve hacim değişikliği

mekanik, optik veya elektriksel transduserle ölçülür ve sıcaklık veya zamanın

fonksiyonu olarak kaydedilir. Lineer genleşmenin ölçülebildiği çeşitli

teknikler vardır; örneğin, kadranlı göstergeler, mikrometreler, teleskoplar, lineer

değişken diferansiyel transformerler, interferometreler ve X-ışını paternleri

gibi.

Takviyesiz polimerler ve bunların kompozitlerinin termal

genleşmelerini tayinde kullanılan dört standart test metodu vardır; ASTM E831 (Katı

Malzemelerin Termomekanik Analizle Lineer Termal Genleşmeleri), ASTM E228 (Katı

Malzemelerin İtme-Çubuk Dilatometreyle Lineer Termal Genleşmeleri), ASTM E289

(Sert Katı Malzemelerin İnterferometreyle Lineer Termal Genleşmeleri) ve ASTM

D696.

ASTM

D696: Plastiklerin Vitreous Silica Dilatometreyle -300C ve +300C

arasında Lineer Termal Genleşme Katsayısı

Bu test metodu,

dilatometrenin işleyiş koşullarında bozulmayan plastiklerin lineer termal

genleşme katayısını tayin etmekte kullanılır. Test örneği dilatometre tüpüne

Şekil-1’de görüldüğü konumda yerleştirilir, sıcaklık değişimiyle meydana gelen

uzaması ölçülür.

Test Örnekleri: Test örneğinin

uzunluğu 50-125 mm arasındadır; kesiti yuvarlak, kare veya dikdörtgen şeklinde

ve dilatomerenin ölçme sistemine kolaylıkla yerleştirilebilir formda olmalıdır.

Uygun örnek kesitleri = 12.5 - 6.3 mm, 12.5 - 3 mm, çaplar = 12.5 mm veya 6.3

mm’dir. Levha formdaki örneklerin kalınlığı 0.3 - 0.5 mm arasındadır.

Ölçülen Özellikler:

Termal genleşme

katsayısı, a (ort., 0C-1)

Şekil-1: Kuvartz tüp dilatometre

h.

Termal İletkenlik

Polimer matris kompozitlerin termal iletkenlikler, sürekli

(kararlı hal) veya süreksiz ısı akış koşullarında incelenebilir. Burada kararlı

hal metotları ele alınmıştır. Kararlı hal ısı akışına ulaşıldığında bir örneğin

kalınlık yönündeki termal iletkenliği (l)

Fourier eşitliğiyle tayin edilir:

Q = ölçme yapılan bölgedeki ısı akış hızı (W), A = ölçme

bölgesinin (ısı akışına normal konumda) alanı (m2), ΔT = Örnekteki

sıcaklık farkı (K), L = örnek kalınlığı (m)

Kararlı hal termal transmisyon (aktarma, geçiş)

özelliklerinin ölçüldüğü test metotları iki grup altında toplanabilir; 1.

Mutlak (veya temel) yöntemler; referans standartların kullanılmadığı metotlar

(C177); 2. kıyaslamalı yöntemler; ölçülen değerlerin doğrudan referans

standartlara bağlı olduğu test metotlarıdır (E1225, C518).

Polimer matris laminatların için metot seçiminde genellikle

ölçme yönü esas alınır; düzlem-dışı ve düzlem-içi ölçmelerde genellikle birinci

grupta yer alan mutlak ölçme metotları tercih edilir, ancak kıyaslamalı metotlar da kullanılmaktadır.

Test metotları aşağıda kısaca özetlenmiştir.

h.1.

ASTM C177: Kararlı-Hal Isı Akış Ölçmesi ve Termal Transmisyon Özellikleri; Korunaklı-Isıtıcı Cihazıyla

Test metodu düz

plaka örneklerin ısı akışını ölçer. İdeal bir sistemin temel elemanları

Şekil-1’de gösterilmiştir; iki izotermal soğuk yüzey ve bir korunaklı-ısıtıcı

(guarded-hot-plate) bulunur. Korunaklı-ısıtıcıda bir ölçme bölgesi vardır; bu

bölge bir ayırıcıyla eş düzlemli bir koruyucudan termal olarak izole

edilmiştir. Test örneği bu iç ünite arasına sıkıştırılır (sandviç şeklinde).

Test örneğinin

homojen olmaması, ölçme alanı ve koruyucu arasındaki sıcaklık farkı (ayırıcı

dengesizliği) ve cihazın dış kenarıyla çevre arasındaki sıcaklık farkı (kenar

dengesizliği) ideal konfigürasyondan sapmaya neden olur. Bu durumda ısı akışı

çok küçük veya çok büyük olur; ölçme bölgesine verilen güç aynı bölgedeki

örnekten akan güce eşit olmaz. Sonuçtaki kalitatif ısı akışları Şekil-2’de

görülmektedir.

Test Örnekleri: Örnek seçiminde

örneğin kalınlığı (maksimum örnek kalınlığı, cihazın boyutuna ve örneğin termal

direncine bağlıdır), boyutu (cihazın ölçme bölgesi ve koruma alanını kapsayacak

seviyede olmalıdır) ve homojenliği dikkate alınır. Sıkıştırılabilir örnekler,

sert ve iletkenliği yüksek örnekler, anizotropik örnekler, gevşek-dolgulu

örneklerle çalışılabilir.

Örnekler 22 ± 5 0C

ve % 50 ± 10 relatif nemde 24 saat kadar tutulur; kütle değişimi <%1

kalmalıdır.

Ölçülen Özellikler:

E = emf (V), I =

akım (A), Am = korumalı-ısıtıcı alanı (m2), Ag

= aralık alanı (m2), lg = termal

iletkenlik (W/mK), Q = ısı akış hızı (W), A = toplam ölçme bölgesi alanı (m2),

rm = ölçme bölgesi alanı örnek yoğunluğu (kg/m3), rs = örnek yoğunluğu (kg/m3)

Şekil-1: Korunaklı ısıtıcı (guarded-hot-plate) cihazının

mekanik elemanları

mekanik elemanları

Şekil-2: Korunaklı ısıtıcı (guarded-hot-plate) cihazında

ideal ısı akışı

ideal ısı akışı

h.2.

ASTM E1225: Korunaklı-Kıyaslamalı-Boylamasına

Isı Akışı Tekniğiyle Katıların Termal İletkenlikleri

Metotta, homojen-opak katı malzemelerin kararlı hal termal iletkenlik (l) tayinini kapsar.

Uygulama aralığı 0.2 < l < 200 W/(m·K) ve 90 K ile 1300 K’dir.

Tekniğin genel tanımı Şekil-1’de gösterilmiştir. Test örneğine, termal

özellikleri bilinen iki benzer örnek (ölçme çubukları) arasında yük uygulanır.

Test sistemine yukarıdan aşağıya bir sıcaklı gradienti (yüksek

sıcaklıktan en düşük sıcaklığa) uygulanır. Isı kaybının, sıcaklık gradientiyle

aynı aralıkta olan bir boylamasına korunaklı ısıtıcıyla minimum olması

sağlanır.

Sıcaklıkların yakın olması için referans malzemenin termal iletiminin

(termal iletkenlik/uzunluk) test örneğinin termal iletim değerine çok yakın

olması gerekir. Ölçme çubukları ve test örneği eşit çaplarda dairesel silindir

formda olduğunda, bu tekniğe ‘kesme-çubuk’ metodu, kesit boyutları kalınlıktan

daha büyük olduğunda ise ‘düz plaka kıyaslama ‘metodu denir. Örnek ve ölçme

çubukları aynı iletim alanında olduğu durumda herhangi bir şekildeki örneğin

analizi mümkündür.

Kararlı hal dengede termal iletkenlik

değeri, ölçülen sıcaklıklar ve refarans malzemelerin termal iletkenlik

değerlerinden hesaplanır.Örneğin termal iletkenliği, ls

Zi = temokupl konumu, Ti

= Zi konumundaki sıcaklık, lm1

= üst ölçme çubuğunun termal iletkenliği, lm2

= alt ölçme çubuğunun termal iletkenliği (i = alt indisler)

Şekil-1: Kıyaslamalı-korunaklı-boylamasına

ısı akış sisteminde sıcaklık sensörlerin yerleşimi

h.3.

ASTM C518: Kararlı-Hal Isı Akış Ölçmesi ve Termal Transmisyon Özellikleri; Isı Akım

Metre Cihazıyla

Bu test metodunda, bir ısı akım metreyle düz plaka örneklerin kararlı

hal termal transmisyon değerleri ölçülür. Test cihazının kalibrasyonunda termal

transmisyon özellikleri bilinen örnekler kullanıldığından bu metot kıyaslamalı

veya ikincil bir metottur.

Metot iletkenlikleri düşük malzemelere uygulanır. Test örneğinin termal

direnci ısı akışı yönünde 0.10 m2.K/W’dan büyük olmalı, kenarlardan

ısı kaybı kenar izolasyonları ve /veya koruyucu ısıtıcılarla kontrol altında

tutulmalıdır. Isı akım metre cihazında iki izotermal levha sistemi, bir veya

daha fazla ısı akı transduseri bulunur. İki deneysel konfigürasyon Şekil-1’de

görülmektedir.

Test örnekleri:

Testte, malzeme

konfigürasyonuna bağlı olarak bir veya iki parça örnek kullanılabilir. İki

parça örnekle çalışılırsa parçaların yapısı, kalınlığı ve yoğunluğu değişmemesi

için aynı örnekten alınması gerekir. Test örneklerinin boyutları ısı akış

transduseri, soğuk ve sıcak levha yüzeylere uygun olmalıdır. Örnekler 22 0C’de

ve %50 relatif nemli ortamda, <%1

(ağ.) kaybı dikkate alınarak uygun bir süre şartlandırılır. Test örneğinin

kalınlığı: ~25 cm, test ortamı: 10-40 0C arasında, levha

sıcaklıkları 195 0C ile 5400 C arasındadır.

Ölçülen

Özellikler:

S = ısı akış transduser hassasiyeti (W/m2/V), E = ısı akış

transduser çıkışı (V), L = örnek kalınlığı (m), DT = sıcaklık farkı (K)

(alt indisler örnekleri tanımlar)

Şekil-1: Tipik akım metre cihazı

konfigürasyonları

Şekil-2: Isı akış

transduserleri; ısıtma ve soğutma levhalarında sıvı yolu

Spesifik ısı bir malzemenin iç enerji değişimidir; birim

kütle malzeme için birim sıcaklık değişimi. Pratikte sabit basınç veya

entalpideki spesifik ısı Cp, ölçülebilen bir miktardır, birimi J/(kg.K) dir.

Polimer matris kompozitlerin spesifik ısısı tayininde diferansiyel

taramalı kalorimetre (DSC) ile yapılan ASTM E1269 test metodu önerilir. Metot

termal kararlı katılar ve sıvılara uygulanabilir. Çalışma aralığı -100 ile 600 0C

arasındadır, ancak kullanılan enstrümana ve örnek tutuculara bağlı olarak

sıcaklık aralığı genişletilebilir.

Test metodu test örneğinin kontrollü bir atmosferde

kontrollü hızla ısıtılmasıyla yapılır. Test örneğinde ve referansta (veya

şahit) enerji değişiklikleri nedeniyle meydana gelen ısı akışı farkı sürekli

izlenir ve kaydedilir.

Test Örnekleri:

Test malzemesi toz,granül veya sıvı haldeyse, örnek

alınmadan önce iyice karıştırılır. Katı haldeki malzemenin kesilip

temizlenmesinden sonra alınır. Örnekler, hazırlandıktan sonra hemen

kullanılmalıdır. Testten önce herhangi bir işlem yapıldığında (ısıl veya

mekanik) raporda belirtilir.

Ölçülen Özellikler:

T sıcaklığında boş örnek tutucu ve standart (safir)

arasındaki (Dst), 2. boş örnek tutucu ve test örneği arasındaki (Ds) mesafeler

ölçülür (Şekil-1).

Düzenli aralıklarla ısı akış kalibrasyonu yapıldıysa

kalorimetrik hassasiyet E, safirin ısı kapasitesi değerleri kullanılarak (E1269, Tablo-2) ve aşağıdaki

eşitlikten hesaplanır.

Kalorimetrik

hassasiyet, E:

b = ısıtma hızı (0C/dak.),

Cp(st) = standardın (safir) spesifik ısı kapasitesi (J/gK), Cp(c) = örnek

tutucunun spesifik ısı kapasitesi (J/gK), E = DSC cihazının kalorimetrik

hassasiyeti, R = DSC cihazının aralığı (mV/cm), Dst = verilen bir sıcaklıkta,

örnek tutucu ve standardın termal eğrileri arasındaki dikey yer değiştirme

(cm), Wst = standardın kütlesi (mg), DW

= boş örnek tutucu ve örnek tutucu arasındaki kütle fark (mg)

(DW, iki örnek

tutucu kullanıldığında veya boş örnek tutucu standart örnek tutucu olarak da

kullanılmadığı durumlar için geçerlidir).

Örneğin spesifik Isı kapasitesi, Cp(s) (J/g K), E değeri kullanılarak:

Cp(st)=standardın spesifik ısı kapasitesi (J/g.K), Ds =

verilen bir sıcaklıkta, örnek tutucu ve örnek DSC termal eğrileri arasındaki

dikey yer değiştirme (cm), Dst = verilen bir sıcaklıkta, örnek tutucu ve

standardın termal eğrileri arasındaki dikey yer değiştirme (cm), Ws ve Wst =

örneğin ve standardın kütlesidir (mg).

Şekil-1: Standart (safir) ve test örneklerinin spesifik ısı kapasitesi

termal eğrileri

Küçük ve ince bir disk örneğe, kısa süre yüksek radyant enerjili puls

uygulanır (Şekil-1). Pulsun enerjisi örneğin ön yüzünde absorblanırken arka

yüzdeki sıcaklık yükselmesi kaydedilir (termal eğri). Örneğin kalınlığı ve arka

yüzün sıcaklık yükselmesi (% maksimum değer) için geçen zamandan termal

difüzivite değeri hesaplanır (Şekil-2). Örneğin belirlenen bir sıcaklık aralığındaki

termal difüzivitesi tayin edildikten sonra ilgilenilen her sıcaklık için ölçme

tekrarlanır. Test cihazının temel elemanları Şekil-3’de gösterilmiştir.

Test örnekleri:Tipik örnekler 10-12.5 cm çaplı ince dairesel

disklerdir. Optimum kalınlık, örnek malzemenin tahmin edilen termal

difüzivitesinin büyüklüğüne ve maksimum sıcaklığın yarısının 10-100 ms

aralığında olması için gerekli zamana bağlıdır. Kalınlık genellikle 1-6 mm

aralığındadır. Test metodunda önerildiği gibi hazırlanan örneklere yüzey işlemleri

uygulanır.

Ölçülen Özellikler:

Termal iletkenlik, l (W/m.K)

Cp = spesifik ısı kapasitesi

(J/g.K), r = yoğunluk (g/cm3), t1/2 =

yarı-yükselme zamanı (s), ΔTmaks. = baz hattı ve maks. yükselme için

sıcaklık farkı, L = örnek kalınlığı (mm), x= yükselme (%), tx = %x

ΔTmaks. yükselmesi için gerekli zaman, Δt5 = T(5t1⁄2)

/T(t1⁄2), Δt10 = T(10t1⁄2) /T(t1⁄2)

(Şekil-4.ve 5)

Şekil-5: Normalize arka yüz sıcaklık yükselmesi matematiksel model ve

deneysel değerlerin kıyaslamaları, (a) puls zamanına, ve (b) ısı kaybına göre